Токарный станок СТ 16к20

Токарный станок СТ 16к20

ПРОИЗВЕДЕНО В РОССИИ

Станки серии СТ 16к20 производства компании СтанкоМашСтрой, являются современными, модернизированными аналогами советского станка 16к20. Станки обладают высокой жёсткостью, точностью и надёжностью. Мощный привод шпинделя позволяет обрабатывать заготовки длиной до 1000 мм и диаметром до 400 мм.» >

ПРОИЗВЕДЕНО В РОССИИ

Станки серии СТ 16к20 производства компании СтанкоМашСтрой, являются современными, модернизированными аналогами советского станка 16к20. Станки обладают высокой жёсткостью, точностью и надёжностью. Мощный привод шпинделя позволяет обрабатывать заготовки длиной до 1000 мм и диаметром до 400 мм.

- Характеристики

- Описание

- Комплектация

| Параметры | Ед. изм. | 16к20 | 16к25Б |

|---|---|---|---|

| Максимальный диаметр обработки над станиной | мм | Ø400 | Ø500 |

| Максимальный диаметр обработки над суппортом | мм | Ø220 | Ø300 |

| Максимальная длина обрабатываемой заготовки | мм | 750/1000 | 1000/1500 |

| Максимальная длина обточки с одного установа | мм | 570/820 | 820/1320 |

| Диаметр отверстия в шпинделе | мм | Ø52 | Ø82 |

| Конус отверстия в шпинделе | МТ. №6 | Ø90 1:20 | |

| Передний конец шпинделя | ISO 702/III № 6 штыкового типа |

ISO 702/II № 8 короткого кулачково-зажимного типа |

|

| Скорость вращения шпинделя | Об/мин | 9-1600 | 9-1600 |

| Количество скоростей | шт | 24 | 24 |

| Максимальный крутящий момент на шпинделе | Нм | 1400 | 1400 |

| Количество и диапазон продольных подач: | |||

| Стандартные | мм/об (дюйм/об) |

0.063-2.52 (0.0023-0.0937) | 0.063-2.52 (0.0023-0.0937) |

| Уменьшенные | мм/об (дюйм/об) |

0.028-0.056 (0.0010-0.0021) | 0.028-0.056 (0.0010-0.0021) |

| Увеличенные | мм/об (дюйм/об) |

2.86-6.43 (0.1064-0.2392) | 2.86-6.43 (0.1064-0.2392) |

| Количество и диапазон поперечных подач: | |||

| Стандартные | мм/об (дюйм/об) |

0.027-1.07 (0.0011-0.0404) | 0.027-1.07 (0.0011-0.0404) |

| Уменьшенные | мм/об (дюйм/об) |

0.012-0.026 (0.0004-0.0010) | 0.012-0.026 (0.0004-0.0010) |

| Увеличенные | мм/об (дюйм/об) |

1.21-2.73 (0.0457-0.1032) | 1.21-2.73 (0.0457-0.1032) |

| Количество и диапазон нарезания резьбы: | |||

| Метрическая резьба | мм | 0.5-224 | 0.5-224 |

| Дюймовая резьба | 72-1/8 tpi | 72-1/8 tpi | |

| Модульная резьба | 0.5-112 | 0.5-112 | |

| Питчевая резьба | 56-1/4 DP | 56-1/4 DP | |

| Продольное ускоренное перемещение | Об/мин | 4.5 | 4.5 |

| Поперечное ускоренное перемещение | м/мин | 1.9 | 1.9 |

| Шаг резьбы ходового винта | мм | 12 | 12 |

| Высота шпинделя к опорной плоскости резца | мм | 28 | 28 |

| Сечение резца | мм | 25х25 | 25х25 |

| Угол поворота плиты | ° | ±90 | ±90 |

| Мах ход резцовой салазки | мм | 145 | 145 |

| Мах ход поперечной каретки | мм | 320 | 320 |

| Наибольшее допустимое усилие резания | Н | 14000 | 14000 |

| Наибольшая допустимая сила подачи | Н | 3500 | 3500 |

| Диаметр пиноли задней бабки | мм | Ø75 | Ø75 |

| Конус пиноли задней бабки | МТ№5 | МТ№5 | |

| Максимальный ход пиноли задней бабки | мм | 150 | 150 |

| Поперечное перемещение задней бабки | мм | ±15 | ±15 |

| Тип главного двигателя, мощность и скорость | 5АМХ132S4У3 | 5АМХ132S4У3 | |

| Мощность главного двигателя | кВт | 7.5 | 7.5 |

| Скорость вращения главного двигателя | Об/мин | 1450 | 1450 |

| Тип двигателя перемещения суппорта | 2AOS | 2AOS | |

| Мощность двигателя перемещения суппорта | кВт | 0.250 | 0.250 |

| Скорость вращения двигателя перемещения суппорта | Об/мин | 1360 | 1360 |

| Тип насоса СОЖ | Центробежный | Центробежный | |

| Тип двигателя насоса для СОЖ | АИР56 А2у2 | АИР56 А2у2 | |

| Мощность двигателя насоса для СОЖ | кВт | 0.180 | 0.180 |

| Подача жидкости, на выходе из насоса для СОЖ | л/мин | 25/32/50 | 25/32/50 |

| Клиновые ремни | Серия В | Серия В | |

| Габариты станка (ДхШхВ) | мм | 2210/2560х1020х1350 | 2560/3060х1020х1350 |

| Масса станка | кг | 2800/3000 | 3000/3200 |

| Параметры | Ед. изм. | 16к20 (с выемкой в станине) | 16к25Б (с выемкой в станине) |

|---|---|---|---|

| Максимальный диаметр обработки над выемкой в станине | мм | Ø630 | Ø710 |

| Рабочая зона выемки в станине | мм | 240 | 240 |

Станки предназначены для обработки цилиндрических, конических и сложных поверхностей как внутренних, так и наружных, а также для нарезания резьбы. Для обработки торцевых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры, а также плашки и метчики. Станки СТ 16к20 являются универсальным оборудованием для точной обработки изделий в полном соответствии с международными стандартами качества. Мощная конструкция литой станины, закаленные и упроченные направляющие обеспечивают профессиональную обработку и надежную стабильную работу. В качестве шпиндельных опор применены подшипники особо высокой точности. Станки данной группы могут оснащаться устройством цифровой индикации на оптических линейках, что значительно упрощает достижение минимальных допусков при обработке.

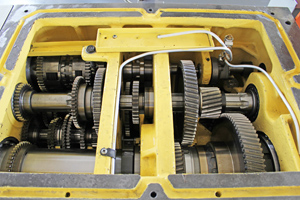

Коробка скоростей

Служит для редуцирования скорости вращения шпинделя. Имеет 24 варианта выбора скорости в диапазоне от 9 до 1600 оборотов в минуту. Все шестерни и зубчатые колеса подвергались термическому упрочнению, что повышает их стойкость к изнашиванию и выкрашиванию. Система смазки обеспечивает хорошее охлаждение и снижение уровня трения, что в свою очередь стабилизирует погрешности связанные с температурной деформацией передней бабки в процессе обработки.

Коробка подач

Обеспечивает согласованное перемещение суппорта и закрепленного на нем инструмента по направляющим станка с выбранной скоростью. Используется для задания равномерной подачи при резании, а также при нарезании различных видов резьбы.

Задняя бабка

Применяется для крепления осевого режущего инструмента, а также служит в качестве дополнительной опоры, в которую устанавливается вращающийся или не вращающийся центр, при обработке детали в центрах.

Суппорт

Это часть станка предназначенная для крепления инструмента, а также обеспечивающая продольное и поперечное перемещение установленному на нем инструменту. Данный узел станка обладает большой жесткостью, что уменьшает возникновение случайных погрешностей, связанных с упругими деформациями систем суппорта при резании.

Люнеты

Служат в качестве дополнительной опоры при обработке длинномерных деталей, для уменьшения упругих деформаций детали под воздействием сил резания.

Устанавливается на станки сери СТ16К20 в качестве опции для более точного контроля продольного и поперечного перемещения инструмента, закрепленного в резцедержателе, что дает возможность оператору выполнять работы с точностью равной цене деления устройства.

Обзор конструкции устройства

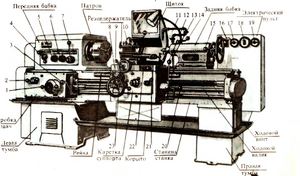

Технические характеристики токарного станка с ЧПУ 16к20ф3 обуславливаются особенностями его комплектации и кинематики. Устройство укомплектовано узлами:

- рамой и станиной;

- кареткой суппорта и резцедержателем;

- задней и шпиндельной бабками;

- направляющими элементами;

- автоматической коробкой передач (АКП);

- электромагнитными муфтами;

- приводами (поперечными и продольными);

- гидроприводом.

Суть кинематики 16к20 с ЧПУ в том, что скорость изменяется, когда зубчатые колеса шпиндельной бабки переключают, регулируя вращение. Есть возможность выбрать одну из 9 автоматически переключающихся скоростей при вращении вала, а всего их 12.

Технические характеристики

Технические характеристики содержат следующие данные:

- станок, вместе с программным комплексом, весит около 5 т;

- габариты 3360х1710х1750 мм;

- мощность двигателя – 11 кВт, с обеспечением крутящего момента до 800 Нм;

- стандартная скорость – 1 – 2000 мм/мин;

- высота резца – 25 мм;

- шпиндель вращается с частотой 35 – 1600 об/мин.

Принцип работы

Станок 16К20Ф3, технические характеристики которого позволяют выбрать до 9 скоростей вращения вала, работает следующим образом:

- Металлическая деталь крепится в шпинделе, приводимым в действие посредством клиноременной передачи от электрического мотора.

- Скорость обработки корректируется при помощи автоматической коробки и узла шпинделя.

- Коробка-автомат оснащена шестью электромагнитными муфтами, комбинированное включение которых позволяет выбрать требуемую скорость.

- Для увеличения или уменьшения оборотистости используются зубчатые колеса шпиндельной бабки. Они управляются вручную, регулируют до 12 позиций.

- Каретка установки приспособлена к продольному перемещению с применением электромагнитного привода.

- Поперечная сдвижка суппорта и резцедержателя производится через привод, зубчатое колесо и ходовой винт.

- Поворотный резцедержатель может монтироваться в шести положениях со сменой углов обработки и горизонтальной оси вращения плоскости. Кроме того, в этих манипуляциях участвует крепление поперечного суппорта.

- На резцедержателе позиционируется инструментальная головка, рассчитанная на использование не более шести резцов, обрабатывающих заготовку согласно заданной программе.

Станок 16К20Ф3

Токарный патронно-центровый станок 16К20Ф3 предназначен для выполнения различных токарных работ в полуавтоматическом цикле. В зависимости от возможностей используемой системы ЧПУ на станке можно обрабатывать различные резьбы. Станок выпускают на базе станка 16К20 с ЧПУ.

Станок оснащен системой ЧПУ, которая обеспечивает управление по двум координатам, изменение частот вращения шпинделя и величин подач, индексацию револьверной головки и нарезание резьбы по программе.

Станок 16К20Ф3 является наиболее массовой моделью отечественного токарного станка. Предназначен станок для выполнения патронных и центровых токарных работ, на нем в полуавтоматическом цикле могут быть обработаны разнообразные наружные и внутренние цилиндрические, конические и криволинейные поверхности, а также нарезаны резьбы.

Устройства ЧПУ

В зависимости от комплектования устройством ЧПУ модификации станка имеют следующие обозначения: 16К20Ф3С1 — с устройством ЧПУ «Контур 2ПТ», 16К20Ф3С2 — с устройством СС221-02Р фирмы Alcatel (Франция), 16К20Ф3С4 — с устройством ЭМ907, 16К20Ф3С5 — с устройством Н22-1М, 16К20Ф3С6- с устройством 1Н22-62, 16К20Т1 — с устройством «Электроника НЦ-31».

В шпиндельной бабке станка 16К20Ф3 с ЧПУ предусмотрено переключение вручную о помощью рукоятки трех диапазонов скоростей, что вместе с девятискоростной АКС с учетом перекрытия некоторых ступеней обеспечивает получение 22 частот вращения шпинделя в диапазонах 12,5-200; 50-800; 125-2000 об/мин.

Технологические возможности

Рис. 84. Технологические возможности и установочные размеры станка 16К20Ф3

На рис. 84 графически представлены технологические возможности станка 16К20Ф3 исходя из взаимного положения рабочих органов в конечных рабочих положениях. Шпиндель имеет фланцевый конец с условным размером 6 по ГОСТ 12593-72 (с поворотной шайбой) и отверстие с конусом Морзе 6. Наибольший диаметр прутка, проходящего через шпиндель, равен 50 мм. Максимальная высота державки резца равна 25 мм. Поворотная шестипозиционная револьверная головка с горизонтальной осью поворота, параллельной оси шпинделя, имеет на поперечных салазках два смещенных на 75 мм вдоль оси одно относительно другого рабочих положения, в каждое из которых она может быть переставлена по мере необходимости.

Рис. 85. Револьверная головка станка 16К20Ф3

Инструментальный диск 9 (рис 85), на лицевой стороне которого имеются пазы для крепления шести резцов-вставок или резцовых блоков, съемный, он смонтирован на коническом выступе вала 1 и прижат к задней торцовой поверхности подвижного плоскозубчатого колеса 2 полумуфты с выпуклыми круговыми зубьями. В свою очередь, полумуфта жестко скреплена с валом 1. Неподвижная полумуфта 3 с вогнутыми круговыми зубьями скреплена с корпусом головки 4.

Момент достижения револьверной головкой требуемой позиции фиксируется срабатыванием герметизированных электрических контактов 7 (герконов) шестипозиционного командоаппарата 5, на которые воздействует вращающийся синхронно с валом 1 магнит 6. При достижении заданной позиции включается реле совпадения, которое дает команду на реверс двигателя, но подвижное плоское колесо 2 вместе с инструментальным диском 9 удерживается от поворота фиксатором 8. По окончании зажима сигнал от реле максимального тока отключает электродвигатель поворота и дает команду в устройство ЧПУ на продолжение автоматического цикла.

Смазка станка

Рис. 86. Схема смазывания: 1 — места заливки масла; 2 — места слива масла; 3 — места заправки консистентной смазки; 4 — визуальный указатель подачи масла; 5 — визуальный указатель уровня масла; 6 — шестеренный насос; 7 — сетчатый фильтр (напорный); 8, 9 — сетчатые фильтры о магнитным патроном; 10 — лопастной насос; 11 — подпорный клапан; 12 — манометр

Важное значение для нормальной эксплуатации и сохранения долговечности станка имеет правильное и регулярное смазывание, которое необходимо производить строго в соответствии с картой и схемой смазывания (рис. 86).

Система смазывания шпиндельной бабки — автоматическая. Шестеренный насос, приводимый во вращение через ременную передачу от электродвигателя главного привода, всасывает масло из резервуара и подает его через сетчатый фильтр к подшипникам шпинделя и зубчатым колесам. Примерно через 1 мин после включения электродвигателя главного привода начинает вращаться диск маслоуказателя 4. Его постоянное вращение свидетельствует о нормальной работе системы смазывания. При прекращении вращения диска необходимо тут же отключить станок и очистить фильтр, промыв его элементы в керосине. Фильтр следует очищать не только при его засорении, но и регулярно не реже 1 раза в месяц. Из шпиндельной бабки масло через сетчатый фильтр 9 с магнитным патроном сливается в резервуар. Ежедневно перед началом работы необходимо проверять по риске маслоуказателя уровень масла и при необходимости доливать его.

Смазывание направляющих суппорта и станины осуществляется автоматически от станции смазывания, установленной в основании. Шестеренный насос станции включается одновременно с включением станка и в дальнейшем периодически по команде от моторного реле времени, с помощью которого устанавливается промежуток времени 10-240 мин между подачами масла. Дозирование подачи масла осуществляется с помощью пневматического реле времени, настроенного на 3-5 с. За это время необходимая порция масла поступает от разветвительной коробки ко всем точкам смазки направляющих. Если необходимо осуществить дополнительную подачу масла к направляющим, следует нажать кнопку «Толчок смазки». Подача масла осуществляется в течение всего времени нажатия кнопки.

Гидрооборудование

Гидрооборудование станка состоит из следующих элементов: гидростанции 7,5/1500 Г48-44, в которую входят резервуар для масла, регулируемый насос с приводным электродвигателем, элементы фильтрации и охлаждения рабочей жидкости, контрольно-регулирующая аппаратура; гидропривода продольного хода каретки Э32Г18-23; гидропривода поперечного хода суппорта Э32Г18-22; магистральных трубопроводов, соединяющих между собой гидравлические узлы и аппаратуру.

Пуско-наладночные работы

Станок устанавливают на бетонном полу цеха (без специального фундамента) и закрепляют четырьмя фундаментными болтами. Выверку станка с точностью 0,02 мм на 1000 мм следует производить с помощью клиньев или башмаков по уровням, расположенным на суппорте параллельно и перпендикулярно оси центров, перемещая суппорт на всю длину хода.

Пусковые работы выполняют в соответствии с общими указаниями. Устройство ЧПУ необходимо соединить со станком с помощью кабелей, входящих в комплект станка. Для устройства Н22-1М таких кабелей семь.

На включенном станке в режиме «Ручное управление» с помощью тумблеров осуществить перемещения по осям X и Z в обоих направлениях по всей возможной длине хода на быстром ходу и рабочих подачах. От кнопок пульта управления станком проверить работу остальных механизмов и систем станка: подачу масла в шпиндельную бабку, в АКС и к направляющим, переключение скоростей шпинделя, работу поворотной револьверной головки, работу аварийных и блокировочных выключателей, подачу охлаждающей жидкости. Обкатать шпиндель станка на минимальной скорости в течение 30 мин, а затем последовательно кратковременно на всех остальных частотах вращения.

Проверить работу станка в режиме ручного ввода. Завершаются пусконаладочные работы проверкой геометрической точности станка, работой по тест-программе и обработкой образцов.

Кинематическая схема 16К20Ф3

Кинематическая схема станка 16К20Ф3 с ЧПУ приведена на рис. 77. Главное движение — вращение шпинделя. Вращение шпинделю VI сообщается от двигателя M1 через клиноременную передачу Ø126/Ø182 автоматическую коробку скоростей (АКС), вал III, клиноременную передачу Ø200/Ø280 зубчатую передачу 40/54 и передачу 65/43 или 30/60.

Рис. 77 Кинематическая схема станка 16К20Ф3 с ЧПУ

На валу 1 АКС свободно установлены зубчатые колеса 36, 30, 24 и электромагнитные муфты М1 , М2 , М3 , при включении которых зубчатые колеса передают крутящий момент на вал II. На этом валу жестко установлены зубчатые колеса 14, 42, 30, 48, передающие вращение свободно установленным на валу III зубчатым колесам 56, 42, 24 и далее через электромагнитные муфты М4 , М5 , М6 на вал III и затем на шпиндель. Таким образом, АКС обеспечивает получение девяти автоматически переключаемых частот вращения.

Ручное переключение групповой передачи обеспечивает два диапазона частот вращения шпинделя: 35-560 и 100-1600 мин -1 . Поскольку шесть частот в указанных диапазонах совпадают по величине, шпиндель фактически имеет двенадцать частот вращения.

Одновременным включением муфт М4 и М6 осуществляется торможение шпинделя (кинематический замок).

Движение подач. Приводы продольной и поперечной подач суппорта могут иметь два исполнения. В первом исполнении в качестве двигателя, вращающего ходовые винты X и VIII, используют электрогидравлический шаговый двигатель. Во втором исполнении используют высокомоментный двигатель постоянного тока. В обоих случаях движение на винты передается через редуцирующую беззазорную зубчатую передачу (малое зубчатое колесо установлено на валу двигателя). При применении высокомоментного двигателя постоянного тока на ходовых винтах VIII и X устанавливают датчики обратной связи.

Видео

Видео станка 16К20Ф3 с ЧПУ в работе.

Токарно-винторезный станок 16К20

Паспорт станка 16К20 содержит основные пункты и разделы, которые описывают устройство основных узлов, принцип их работы, требования к обслуживанию, ремонту, наладку оборудования. А также в нем описаны технические характеристики 16К20.

В отличие от своего предшественника, токарного станка 1К62, токарному станку 16К20 присущи следующие качества:

- надежность;

- долговечность;

- высокая производительность;

- высокое качество обработки;

- безопасность;

- простая конструкция;

- простота в обслуживании.

Назначение

Токарный станок модели 16К20 проектировался для выполнения разнообразных работ. На нем можно точить наружные и внутренние поверхности в виде цилиндров, конусов, разных профилей; растачивать внутренние поверхности; обрабатывать торцы; нарезать несколько типов наружной и внутренней резьбы; обрабатывать осевым инструментом; отрезать, подрезать и прочие операции.

Токарный станок модели 16К20 проектировался для выполнения разнообразных работ. На нем можно точить наружные и внутренние поверхности в виде цилиндров, конусов, разных профилей; растачивать внутренние поверхности; обрабатывать торцы; нарезать несколько типов наружной и внутренней резьбы; обрабатывать осевым инструментом; отрезать, подрезать и прочие операции.

Главным движением является вращение шпинделя с закрепленной заготовкой в патроне. Инструмент, закрепленный на суппорте в резцедержателе, осуществляет прямолинейное вдоль или поперек станины движение подачи.

Заводская маркировка и обозначение

На основании буквенно-цифрового индекса маркировки станка обозначение можно расшифровать следующим образом:

- 1 — станки токарные;

- 6 — станки винторезные;

- К — прошедший модернизацию;

- 20 — параметр, характеризующий станок — размер высоты центров в сантиметрах.

Технические характеристики

Обрабатываемая деталь:

- окружность детали над направляющими — 400 мм;

- окружность детали над суппортом — 220 мм;

- наибольшая длина заготовки зажатой в центрах — 1500 мм;

- максимальный вес заготовки, зажимаемой в патроне — 300 кг;

- максимальный вес заготовки, закрепляемой в центрах — 1300 кг.

Шпиндель:

точностной класс — Н согласно ГОСТ 8–82 ;

точностной класс — Н согласно ГОСТ 8–82 ;- посадочный место на шпинделе — 6К согласно ГОСТ 12593–72 ;

- посадочный конус на шпинделе — Морзе 6, М80;

- отверстие в валу шпинделя — 55 мм;

- крутящий момент — 2 тыс. Нм.

Обороты шпинделя:

- количество ступеней — 12;

- частоты прямого вращения — max 12,5 min 2000 об/мин;

- частоты обратного вращения — max 19 min 2420 об/мин.

Подачи:

- вдоль станины — 42;

- поперек станины — 42;

- продольные рабочие — 0,7−4,16 мм/об;

- поперечные рабочие — 0,035−2,08 мм/об.

Резьбы:

- число метрических — 45;

- число дюймовых — 28;

- число модульных — 38;

- число питчевых — 37;

- нарезаемые архимедовой спиралью — 5.

Смещения узлов:

- максимальное продольное перемещение пиноли — 200 мм;

- поперечное смещение передней бабки — ± 15 мм.

Инструмент:

- максимальный размер резца — 25 мм.

Электрооборудование, мощность двигателей:

главный привод — 10 тыс. Вт;

главный привод — 10 тыс. Вт;- привод подач — 705 Вт;

- насос СОЖ — 120 Вт.

Габариты:

- размеры станка (ДхШхВ) — 3200×1166×1324 мм;

- общий вес — 3035 кг.

Конструкция станка

Токарный станок 16К20, технические характеристики которого во многом зависят от механизмов, состоит из:

- бабка шпиндельная (передняя);

- защитное ограждение патрона;

- патрон;

- каретка;

- защитный экран;

- суппорт;

- механизм отключения;

- система СОЖ;

- задняя бабка;

- шкаф с электрооборудованием;

- станина;

- фартук;

- рукоятка переключения прямого и обратного вращения на шпинделе;

- тумба с двигателем главного движения;

- коробка подач;

- гитара.

Для обработки деталей, имеющих большую длину в комплекте, поставляется люнет для токарного станка 16К20, а вообще то два. Неподвижный люнет закрепляется на каретке, а подвижный люнет на станине, на ее направляющих. Они дают возможность поддержки деталей в диапазоне диаметров 20−130 мм.

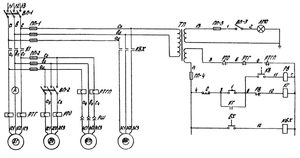

Технический паспорт на токарный станок содержит электрическую схему управления. В ее состав входят три цепи. Для каждой своя характеристика, имеющая разные параметры:

управление — 110 В;

управление — 110 В;- нагрузка — 380 В;

- освещение — 24 В.

Некоторые модели токарных станков комплектуются двигателями, работающими от сети 220 В. О данной конструктивной особенности указывается в обязательном порядке в паспорте станка.

Основные узлы

Коробка скоростей расположена непосредственно в шпиндельной бабке станка. При включении фрикционной муфты вращение от шкива, сидящего на валу, передается на зубчатый венец и далее через двойной скользящий блок на вал. Изменение положения скользящих блоков в коробке скоростей осуществляется рукоятками через соответствующие рычажные системы. Управление главным фрикционом осуществляется с помощью реечной передачи.

Коробка подач станка — унифицированный узел. Типовая конструкция закрытой коробки с валами, обеспечивающими основной ряд подач, содержащей два двойных передвижных зубчатых блоков и три зубчатые муфты, множительного механизма с валами, обеспечивающего изменения основного ряда — получение четырех основных передаточных отношений 1/8, 1/4, 1/2 и 1, механизма передачи вращения на ходовой винт или валик с зубчатой муфтой и муфтой обгона.

В состав суппорта входит каретка, которая перемещается вдоль по направляющим станины. Одна напрявляющая плоская, а другая треугольная, поперечные салазки, поворотная часть, резцовые салазки, резцедержатель. Салазки перемещаются по направляющим каретки типа «ласточкин хвост» посредством передачи винт-гайка или через систему зубчатых передач, либо вручную от маховичка. Резцедержатель поворачивается либо на 90° относительно вертикальной оси и фиксируется рукояткой, либо ее можно закреплять без фиксации в любом промежуточном положении.

Задняя бабка крепится на направляющих станины с помощью планки при повороте рукоятки. Перемещение пиноли с центром осуществляется при вращении винта с помощью маховичка. При этом гайка жестко связана с пинолью. Пиноль может быть закреплена в требуемом положении поворотом рукоятки. Заднюю бабку можно перемещать механически, соединение ее специальным прихватом с кареткой суппорта.

Принцип работы

Деталь закрепляют в патроне. Круговое вращение коробка скоростей получает через ременную передачу, связанную с валом электродвигателя. Двигатель расположен в передней тумбе станины. Обрабатывающий инструмент устанавливается в поворотный резцедержатель, который закрепляется на суппорте. Он получает продольное и поперечное перемещения от ходового винта (при нарезании резьбы резцом) или ходового валика через коробку подач и фартук.

Деталь закрепляют в патроне. Круговое вращение коробка скоростей получает через ременную передачу, связанную с валом электродвигателя. Двигатель расположен в передней тумбе станины. Обрабатывающий инструмент устанавливается в поворотный резцедержатель, который закрепляется на суппорте. Он получает продольное и поперечное перемещения от ходового винта (при нарезании резьбы резцом) или ходового валика через коробку подач и фартук.

Коробка подач предназначена для включения, выключения, реверсирования и регулирования величины подач. А фартук преобразовывает вращательное движение ходового винта или валика в продольное, поступательное перемещение суппорта.

Задняя бабка предназначена для поддержания заготовки. А также в ней закрепляется и перемещается осевой инструмент, который предназначен для обработки отверстий.

Органы управления

За какие функции отвечают органы управления станка:

- включение подачи для нарезания резьбы;

- выбор оборотов шпинделя;

- выбор шага резьбы;

- выбор нарезания резьбы (правая, левая);

- установка оборотов шпинделя;

- подключение рейки для нарезания резьбы;

- зажим резцовой головки;

- поперечная подача;

- кнопки «Пуск», «Стоп»;

- перемещение верхнего суппорта;

- ускоренное перемещение;

- зажим пиноли;

- включение СОЖ;

- силовой переключатель;

- фиксация задней бабки;

- освещение;

- перемещение пиноли;

- реверс шпинделя;

- подключение маточной гайки;

- продольное перемещение;

- включение вращения шпинделя;

- установка подачи.

Эксплуатация

Перед началом использования станка 16К20 необходимо изучить руководство по эксплуатации. В нем говорится, что станок должен эксплуатироваться при:

- влажности 80%;

- температуре 10−30 °C;

- типе производства — мелкосерийном, штучном.

Ремонт

За время длительной эксплуатации должен проводиться ремонт станка 16К20 согласно установленного графика. Рекомендуемый цикл для двусменной работы — 5 лет (до капитального ремонта). Межремонтный цикл включает в себя: осмотр — 10, малый ремонт — 5, средний ремонт — 2. Перечень проводимых работ можно найти в паспорте станка.

Токарный станок с чпу тс16к20ф3 Siemens 808

Простой и надежный токарный станок ТС16К20Ф3 с ЧПУ, имеет компоновку, проверенную временем. Цельнолитое основание, широкая станина, двухдиапазонная коробка скоростей шпинделя, шпиндель 7.5 кВт, резец 25х25.

Для удобства оператора каждая позиция револьверной головки имеет собственный подвод СОЖ. Это дает возможность направлять СОЖ в место обработки для каждого резца или сверла. C каждым станком поставляется 3 блока для крепления осевого инструмента.

|

|

|

| Револьверная головка | Револьверная головка | Торец шпинделя |

Преимущества ЧПУ Siemens 808

Надежность и максимальная защита:

- Закрытые панели для максимальной защиты от влажности и загрязнений. Защита IP65 для всей фронтальной панели;

- Разработана и собрана по жестким немецким нормам качества.

Компактность и производительность:

- Небольшие габариты вмещают много мощных функций, что обеспечивает максимальную производительность; — USB интерфейс на передней панели;

- 7.5” цветной дисплей.

Простота и интеллект:

- Удобное редактирование программ;

- Текстовый редактор ЧПУ как на ПК;

- Функция копирования / вставки;

- Эффективное фоновое редактирование;

- Организация программ обработки деталей во вложенные папки;

- Программы обработки деталей и папки с удобочитаемыми именами.

|

|

| ЧПУ Siemens 808 | Вращающий момент на шпинделе. Бесступенчатое регулирование скорости внутри диапазона |

| Технические характеристики ТС16К20Ф3 | ||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Характеристика | Значение | |||||||||||||||||||||||||||||||||||

| Макс. диаметр изделия над станиной, мм | 400 | |||||||||||||||||||||||||||||||||||

| Макс. диаметр изделия типа диск, мм | 340 | |||||||||||||||||||||||||||||||||||

| Макс. диаметр обработки изделия типа вал, мм | 210 | |||||||||||||||||||||||||||||||||||

| РМЦ, мм | 750 | |||||||||||||||||||||||||||||||||||

| Макс. вес заготовки, кг | 200 | |||||||||||||||||||||||||||||||||||

| Оси | ||||||||||||||||||||||||||||||||||||

| Максимальное перемещение оси Х, мм | 235 | |||||||||||||||||||||||||||||||||||

| Макс перемещение по оси Z, мм | 750 | |||||||||||||||||||||||||||||||||||

| Быстрые перемещения по оси Х, мм/мин | 6000 | |||||||||||||||||||||||||||||||||||

| Быстрые перемещения по оси Z, мм/мин | 9000 | |||||||||||||||||||||||||||||||||||

| Рабочая подача, мм/мин |

1

145 мм;

Россияне также могут беспрепятственно улететь в Беларусь.Въезд в Белоруссию для россиян возможен без особых условий. ПЦР-тест не требуется, виза не нужна. Пропускают как раньше — по внутреннему паспорту гражданина Российской Федерации. Аэрофлот летает с 26 сентября 2020 года, 1 раз в неделю по субботам. Маршрут пока только Москва — Минск — Москва. Самолёты Белавиа отправляются в РФ каждую среду с 30 сентября. В скором времени к ним может присоединиться авиакомпания «Россия», сейчас ведутся переговоры. Токарный станок с ЧПУ ТС16К20Ф3 Siemens 808

Розничная цена Наличие на складах

Сервисное обслуживание

Доставка оборудования

Оформление товара в лизинг

Простой и надежный токарный станок ТС16К20Ф3 с ЧПУ, имеет компоновку, проверенную временем. Цельнолитое основание, широкая станина, двухдиапазонная коробка скоростей шпинделя, шпиндель 7.5 кВт, резец 25х25. Для удобства оператора каждая позиция револьверной головки имеет собственный подвод СОЖ. Это дает возможность направлять СОЖ в место обработки для каждого резца или сверла. C каждым станком поставляется 3 блока для крепления осевого инструмента.

Надежность и максимальная защита:

Компактность и производительность:

Простота и интеллект:

detector

|

|||||||||||||||||||||||||||||||||||

точностной класс — Н согласно ГОСТ 8–82 ;

точностной класс — Н согласно ГОСТ 8–82 ; главный привод — 10 тыс. Вт;

главный привод — 10 тыс. Вт; управление — 110 В;

управление — 110 В;

Нашли дешевле? Свяжитесь с нами, мы сделаем дешевле

Нашли дешевле? Свяжитесь с нами, мы сделаем дешевле

Как удалить учетную запись на Госуслуги

Как удалить учетную запись на Госуслуги