Принцип работы пластинчатого теплообменника, а также сфера его применения

Принцип работы пластинчатого теплообменника, а также сфера его применения

Пластинчатый теплообменник – это аппарат, который производит теплообмен в одном помещении или месте, создавая из горячей среды холодную и наоборот. Различными жидкостями, газом или даже водяным паром может «питаться» пластинчатый теплообменник, принцип работы которого – это охлаждать либо наоборот нужную среду.

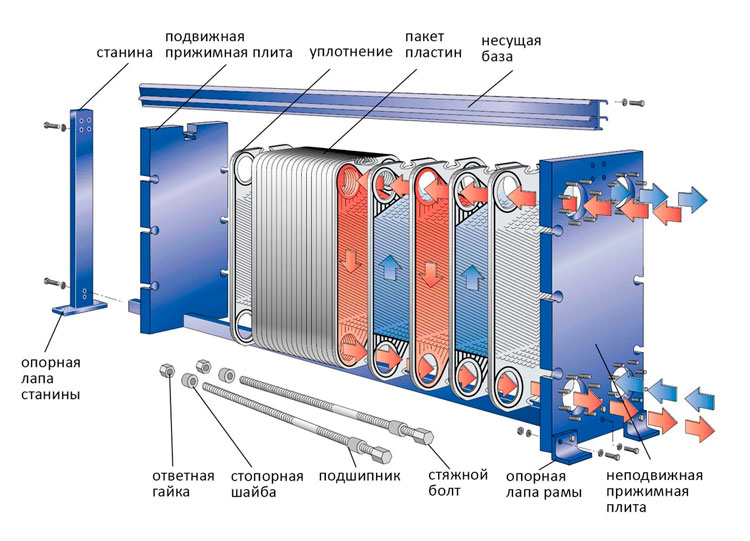

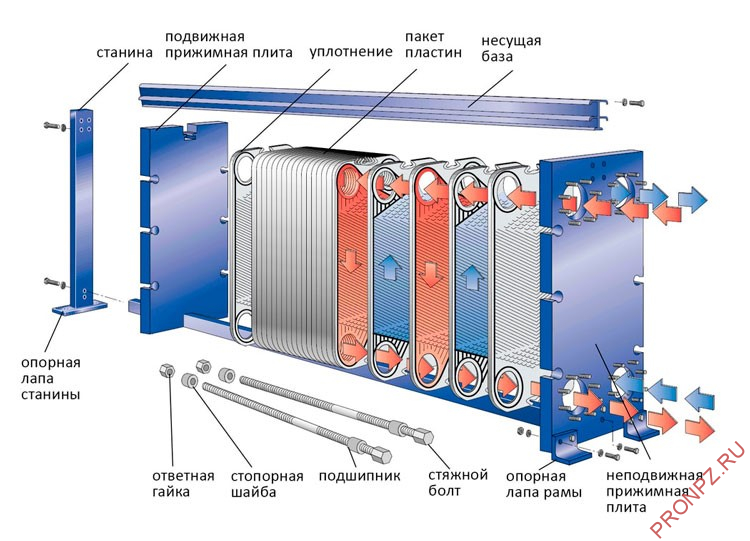

Рис. 1 Пластинчатые конструкции

Рис. 1 Пластинчатые конструкции

Теплообменник состоит из так званых пластин, которые сделаны из гофрированного металла. Это может быть и нержавеющая сталь в качестве материла для пластин и любой другой металл – смотря для каких потребностей нужно данное устройство. Пластины соединяются между собой и устанавливаются в специальную раму.

Высокая турбулентность теплоносителей увеличивает коэффициент теплопередачи. Между пластинами теплообменника устанавливаются прокладки, которые являются герметическим материалом. С одной стороны оборудования проходит горячая среда, а с другой – холодная. Пластины в раме плотно прилегают друг к другу – таким образом, теплообменник занимает меньше места.

Для чего еще нужны прокладки в пластинчатом теплообменнике? А для того, чтобы теплоносители проходили по трубам бесперебойно. Благодаря такому принципу работы теплоносители удачно смешиваются друг с другом.

Пластинчатый теплообменник – один из видов рекуперативных теплообменных аппаратов, в основе работы которого лежит теплообмен между двумя средами через контактную пластину без смешения.

Принцип работы всех пластинчатых теплообменных аппаратов одинаков:

- На входы ТО подаются теплоносители.

- Теплоносители движутся по внутреннему контуру теплообменного агрегата, который сформирован пакетом пластин.

- В процессе движения, контактируя с поверхностью пластины, более горячий теплоноситель отдает часть тепла нагреваемой среде.

- С выходов теплоносители, с изменившейся температурой, поступают в систему отопления, водоснабжения или вентиляции.

- Входные и выходные отверстия теплообменных аппаратов могут иметь различное сечение (у агрегатов Ридан диаметр достигает 500 мм), и с помощью патрубков подключаются к трубопроводу основной системы.

Данный принцип действия и устройство пластинчатого ТО хорошо продемонстрированы в следующем видео:

Принцип работы пластинчатого теплообменника

Виды пластинчатых теплообменников в зависимости от конструкции:

- разборные;

- паяные;

- сварные;

- полусварные.

Пластинчатые разборные теплообменные аппараты

Пластинчатый разборный теплообменник – устройство, в котором основную функцию теплопередачи между теплоносителями выполняет пакет пластин. Среды не смешиваются между собой благодаря чередованию пластин с плотными резиновыми прокладками, которые образуют два контура движения.

Свое название «разборные» подобный тип агрегатов получил за то, что пакет пластин не только собирается, но и разбирается во время регулярного обслуживания (промывки) или ремонта.

Конструкционная схема разборного теплообменника

Разборный теплообменник состоит из следующих элементов:

- Неподвижная прижимная плита – основной элемент.

- Пластины теплообменного аппарата, выполнены из нержавеющей стали или титана, прижимаются друг к другу с использованием уплотнительных прокладок. Количество пластин зависит от технических параметров и требований к оборудованию.

- Пакет пластин – главный функциональный элемент, который образует внутренний контур устройства и осуществляет теплообмен.

- Несущая база – направляющая балка, на которую надеваются пластины во время сборки агрегата.

- Подвижная прижимная плита – прижимает весь пакет к неподвижной прижимной плите с помощью элементов крепления: стяжных болтов, подшипников, стопорных шайб.

- Опорная станина – вертикальный элемент, к которому прикрепляются направляющие балки (верхняя и нижняя несущие балки).

Благодаря высокой скорости рабочих сред внутри разборных теплообменных аппаратов отложения и засоры скапливаются на его внутренних поверхностях медленнее, чем на поверхностях кожухотрубных агрегатов.

Несомненное достоинство данного вида ТО – возможность полной разборки аппарата, что позволяет производить не только промывку пластин, но и их механическую очистку.

Также стоит отметить, что возможность полной разборки агрегата позволяет не заменять его целиком в случаях протечек, а быстро выявить нерабочие элементы, поменять их и вновь запустить теплообменник в эксплуатацию. При наличии необходимых запасных частей «под рукой» вся процедура займет от нескольких часов до 1 часа.

Паяные теплообменные аппараты

Паяные теплообменники также в своей основе содержат пакет пластин, но отличие от разборных заключается в том, что они спаяны между собой, поэтому сборка/разборка такого пакета – невозможна.

Пайка производится с помощью никеля или меди, поэтому обозначают два основных вида паяных пластинчатых теплообменников: никельпаяный и меднопаяный. Никелевый припой используется для аппаратов, которые будут работать с более агрессивными средами.

Паяный пластинчатый теплообменник в разрезе

Паяные теплообменные аппараты применяются в основном в бытовом сегменте благодаря своей низкой стоимости, простоте и небольшим габаритам. Чаще всего подобный тип устройств можно встретить в системах отопления частных домов, где теплообменник подключается к водонагревательному котлу.

Полусварные теплообменники

Полусварные теплообменные аппараты – агрегаты, в которых пакет пластин сделан комбинированным способом:

- пластины попарно свариваются между собой;

- с внешней стороны такого сдвоенного мини-пакета прикрепляются уплотнения;

- далее прикрепляется следующий сваренный мини-пакет.

Места попарной сварки пластин

Подобный тип конструкции позволяет использовать полусварные теплообменные аппараты в работе с агрессивными средами или в охлаждении, поскольку сварка пластин исключает возможность утечки фреона в охлаждающем контуре.

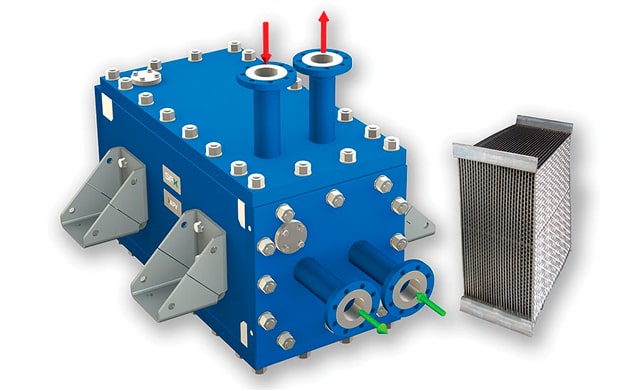

Сварные теплообменники

Сварные теплообменные аппараты – устройства, в которых пластины сварены между собой без использования уплотнителей.

Внешний вид сварного теплообменника

Один из потоков теплоносителей движется по гофрированным каналам, второй по трубчатым. Принцип работы пластинчатого сварного теплообменника показан в этом видео:

Принцип работы сварного теплообменника

Сварные теплообменные аппараты применяются в технических процессах с предельными параметрами: высокими температурами (до 900 градусов Цельсия), давлением (до 100 бар) и крайне агрессивными средами, поскольку отсутствие резиновых уплотнителей и сварной метод сцепления исключают возможность протечки и смешения сред.

Основные недостатки подобного типа агрегатов: высокая стоимость и габариты.

Принцип работы скоростногопластинчатого теплообменника

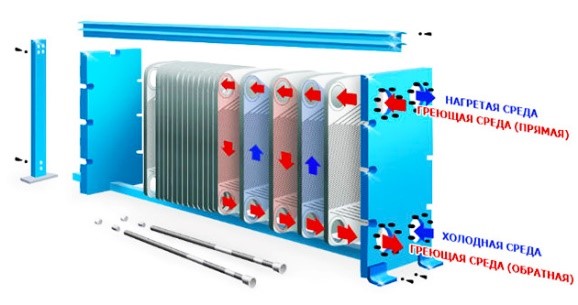

Принцип работы пластинчатого теплообменника заключается в следующем. Пространство между пластинами заполняется попеременно нагреваемой средой и теплоносителем. Очередность регулируют прокладки. В одной секции они открывают путь теплоносителю, а в другой — нагреваемой среде.

В процессе работы скоростного пластинчатого теплообменника интенсивная передача энергии происходит во всех секциях, кроме первой и последней. Жидкости движутся навстречу друг другу. Теплоноситель подается сверху, а холодная среда — снизу. Визуально принцип работы пластинчатого теплообменника представлен на размещенной ниже схеме.

Как видите, все довольно просто. Чем больше пластин, тем лучше. По этому принципу наращивают эффективность пластинчатых теплообменников.

Конструкция разборного теплообменника

Разборный теплообменник состоит из следующих элементов:

Рисунок 2 – Конструкция пластинчатого теплообменнника

Рисунок 2 – Конструкция пластинчатого теплообменнника

- пакета тонких прямоугольных пластин с отверстиями, через которые протекают два потока жидкости, где происходит теплопередача. Пластины теплообменного аппарата, выполнены из нержавеющей стали или титана, прижимаются друг к другу с использованием уплотнительных прокладок. Количество пластин зависит от технических параметров и требований к оборудованию.

- рамная пластина (неподвижная прижимная плита),

- прижимная пластина (подвижная прижимная плита), прижимает весь пакет к неподвижной прижимной плите с помощью элементов крепления: стяжных болтов, подшипников, стопорных шайб.

- несущая база – направляющая балка, на которую надеваются пластины во время сборки агрегата.

- опорная станина – вертикальный элемент, к которому прикрепляются направляющие балки (верхняя и нижняя несущие балки).

- верхние и нижние стержни и винты для сжатия пакета пластин.

Индивидуальный пластинчатый теплообменник может вместить до 700 пластин. Когда пакет пластин сжимается, отверстия в углах пластин образуют непрерывные туннели или коллекторы, через которые текучие среды проходят, пересекая пакет пластин и выходя из оборудования. Промежутки между тонкими пластинами теплообменника образуют узкие каналы, которые попеременно пересекаются горячей и холодной жидкостями и обеспечивают небольшое сопротивление теплопередаче.

Технические характеристики

Пластины и прокладки могут изготавливаться из различных материалов, их выбор зависит от назначения агрегата, ведь сфера применения подобных теплообменников весьма широка. Мы же рассматриваем системы отопления и ГВС, где они выступают в качестве теплосилового оборудования. Для этой сферы пластины делаются из нержавеющей стали, а прокладки – из резины NBR или EPDM. В первом случае теплообменник из нержавеющей стали может работать с водой, нагретой до максимальной температуры 110 ºС, во втором – до 170 ºС.

Для справки. Данные теплообменники используются и для разных технологических процессов, когда сквозь них протекают кислоты, щелочи, масла и другие среды. Тогда пластины производятся из титана, никеля и различных сплавов, а прокладки – из фторкаучука, асбеста и других материалов.

Расчет и подбор теплообменника осуществляется с помощью специализированного программного обеспечения по таким параметрам:

- требуемая температура нагрева жидкости;

- исходная температура теплоносителя;

- необходимый расход нагреваемой среды;

- расход теплоносителя.

Примечание. В качестве греющей среды, протекающей сквозь пластинчатый теплообменник для ГВС, может выступать вода температурой 95 или 115 ºС, либо пар, нагретый до 180 ºС. Это зависит от типа котельного оборудования. Количество и размер пластин подбирается таким образом, чтобы на выходе получить воду с максимальной температурой не более 70 ºС.

Надо сказать, что преимущества пластинчатых теплообменников заключаются не только в скромных размерах и способности обеспечить большой расход. Дело в том, что диапазон подбираемых площадей обмена и расходов у рассматриваемых агрегатов чрезвычайно широк. Самые малые из них имеют площадь поверхности менее 1 м2 и рассчитаны на протекание 0.2 м3 жидкости за 1 час, а наибольшие – 2000 м2 при расходе свыше 3600 м3/ч. Ниже в таблице представлены технические характеристики, которые показывает эксплуатация пластинчатых теплообменников известного бренда ALFA LAVAL:

По исполнению теплообменные агрегаты бывают следующих видов:

- разборные: наиболее распространенный вариант, позволяющий быстро и качественно осуществлять ремонт и обслуживание скоростного теплообменника;

- паяные или сварные: такие аппараты не имеют резиновых прокладок, там пластины жестко соединены между собой и помещены в цельный корпус.

Примечание. Именно паяные теплообменники многие мастера-умельцы используют для частного дома, приспосабливая их под нагрев или охлаждение воды.

Мощность и расход

Использоваться пластинчатый теплообменник, принцип работы которого и конструкция удобны, может в самых разных отраслях народного хозяйства. А следовательно, и мощность подобных устройств варьируется в довольно-таки широких пределах. К настоящему времени в разного рода отопительных и охлаждающих системах применяются теплообменники мощностью от нескольких сотен киловатт до десятков мегаватт. Зависит этот показатель в основном от количества использованных в устройстве пластин и их размеров.

Функционировать современные теплообменники этого типа могут в диапазоне рабочих температур (от -30 до 200 о С). Лучше, конечно, если охлаждаемая и нагреваемая среды при этом будут достаточно чистыми. Однако особенной чувствительностью к этому фактору пластинчатые теплообменники не отличаются. В большинстве моделей максимально допустимый размер твердых частиц в среде составляет 4 мм.

Теплообменник и его виды

Теплообменник – это специальный аппарат, который предназначен для обмена тепла между двумя рабочими средами с различной температурой. Существует множество типов и конструкций. По принципу работы теплообменные устройства разделяются на регенеративные и рекуперативные.

Рекуперативный тип отличается тем, что процесс обмена происходит между теплопередающими пластинами. Потоки изолированы и разделены.

Регенеративный тип характеризуется тем, что обмен осуществляется на одной поверхности, с которой теплоносители контактируют поочередно.

Из рекуперативных наиболее распространенными являются:

- Кожухотрубные – имеют цилиндрическую форму, состоят из кожуха и трубного пучка.

- Пластинчатые – состоят из тонких теплопередающих пластин и резиновых уплотнений для герметичности. Имеют разборную конструкцию, что значительно упрощает обслуживание в процессе эксплуатации.

- Витые – конструкция состоит из спиральной трубки, внутри которой движутся рабочие среды.

- Спиральные – по принципу работы схожи с пластинчатыми, но более устойчивы к воздействию высокого давления и температуры. Имеют сварную спиральную конструкцию.

Рекуперативные наиболее востребованы в промышленности, жилищно-коммунальном хозяйстве и производстве.

Преимущества заказа теплообменного и котельного оборудования у нас

- Доставка по России, Казахстану и другим странам СНГ от 3 дней

- Даем дилерские цены заводов-производителей на 30% ниже рыночных

- Подписываем официальный договор — гарантия до 3 лет

- Собственное производство пластинчатых видов — изготовим за 3 дня

- Профессиональный подбор оборудования

Просто позвоните.. Наш инженер осуществит точный расчет оборудования.

Конструкция пластинчатого устройства

Основой конструкции пластинчатого вида агрегатов являются теплопередающие пластины и уплотнения, которые стянуты болтами между прижимными плитами. Основной материал из которого изготавливают пластины AISI 316 (нержавеющая сталь) толщиной от 0,4 до 1 мм. Для специальных применений возможно изготовление из титана и других сплавов.

На основе синтетического каучука производятся уплотнения, которые препятствуют протечкам и служат для герметичности агрегата.

- Нитрильный каучук (NBR): для вязкой или водной рабочей среды;

- Этилен-пропиленовый каучук (EPDM): для химических веществ без содержания минеральных масел и жиров.

- Фтор-каучук (VITON / FKM): специальный материал, высоко устойчивый к химическим и агрессивным теплоносителям.

Технические характеристики

- материал пластин: нержавеющая сталь AISI304, AISI316, 254SMO, Hastelloy, титан, палладий и др.

- температура сред не более 180°C

- максимальное рабочее давление до 15 бар

- площадь поверхности теплообмена от 0,1 кв. м до 2100 кв. м

- количество пластин зависит от требуемой мощности

Принцип работы

Сферы применения ЖКХ

В жилищно-коммунальном хозяйстве в основном применяют пластинчатые для подогрева воды в системе отопления и горячего водоснабжения, вентиляции, нагрева воды в бассейнах.

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

В пищевой промышленности агрегаты нашего типа нашли применение в системах пастеризации молока и молочных продуктов, в системах охлаждения и пастеризации пивного сусла, вина и других напитков.

МЕТАЛЛУРГИЯ

В металлургической промышленности их применяют для охлаждения оборудования и рабочих сред. Например, жидкости в станках и печах для плавки.

НЕФТЕГАЗОВАЯ ПРОМЫШЛЕННОСТЬ

В нефтегазовой отрасли теплообменное оборудование используют для охлаждения жидких и газообразных сред, в установках химподготовки.

МОРСКАЯ ПРОМЫШЛЕННОСТЬ

На судах теплообменные устройства служат для охлаждения двигателя, масел и основных узлов с применением морской воды.

Разборные пластинчатые виды

Паяные виды

Нужна консультация?

Инженеры компании помогут Вам осуществить правильный расчет для Вашего объекта и подобрать наиболее подходящую модель.

Свяжитесь с нами любым удобным для Вас способом и получите расчет в течение 20 минут.

Заполните форму в правой части страницы или позвоните по номеру +7 (804) 333-70-94 и проконсультируйтесь с нашим специалистом.

Конструкция теплообменников

Для того чтобы использование теплообменника было максимально эффективным, а размер при этом оставался довольно компактным, его конструкция предусматривает наличие небольшого количества простых элементов:

- неподвижная плита с размещенными на ней патрубками;

- задняя прижимная плита;

- пластины, дополненные специальными прокладками;

- направляющие;

- задняя стойка.

Крепление отдельных деталей производится при помощи резьбовых шпилек подходящего размера.

Размещение пластин происходит таким образом, что они разворачиваются одна за другой на 180º. За счет этого в процессе стягивания подготовленного пакета обеспечивается образование каналов, предназначенных для свободного протекания жидкости.

Как промыть теплообменник?

Теплообменник — незаменимое устройство для производства, но качественная работа на постоянной основе требует проведения техническое обслуживание, в частности процедуру чистки.

В каналах прибора, где проходит жидкий теплоноситель, формируется загрязнение. Его устранение должно быть своевременным, иначе придется обращаться в сервисный центр. Очистка пластинчатого теплообменника бывает двух видов: химическая и гидродинамическая.

Первый способ подходит, если загрязнения не сильные и не занимают большие участки. Растворители химического типа, воздействующие на налет, оперативно устраняют его.

Такая чистка состоит из следующих шагов:

- Демонтировать теплообменник.

- Залить специальный растворитель. Тип растворителя зависит от качества загрязнения в устройстве. Обыкновенная накипь устраняется средствами с кислотами, если внутри вещества органического типа (к примеру, масло), то нужны щелочные средства (к примеру, сода каустического типа). Проводя работы, стоит принимать во внимание тип материала изготовления конструкции, чистящее вещество может оказать негативный эффект, привести к поломке прибора.

- Подключить специальное оборудование, обеспечивающее циркуляцию чистящего состава внутри теплообменника.

- Подождать, когда процедура завершится.

- Слить остатки чистящего средства, утилизировать его и привести рабочее место в порядок.

- Залить чистую воду.

- Тщательно промыть каналы. Помимо этого, стоит проверить прибор на отсутствие утечек, корректность работы показателей давления.

Второй способ промывки пластинчатого теплообменника более щадящий и не наносит вреда самой конструкции.

Для чистки необходимо:

- Подготовить шланг, позволяющий пустить струю воды под сильным давлением.

- Направить его на загрязненные участки. Проследить, что все загрязнения устранены.