Изготовление лодки из полипропилена своими руками

Изготовление лодки из полипропилена своими руками

Далеко не каждый человек, увлекающийся рыбалкой и любящий рассекать водные просторы, может позволить себе приобрести судно для реализации собственных амбиций. Однако, истинные умельцы давно научились делать лодки и катера из современного, практичного материала — листового полипропилена.

Об его особенностях и несложном способе самостоятельно изготовить легкое судно пойдет речь ниже.

Содержание

- Полипропилен — оптимальный материал для постройки самодельной лодки

- Как сделать лодку из полипропилена

- Инструменты и материалы

- Краткая пошаговая инструкция

- Полезные советы и рекомендации

Выбор конструкции

Из пластиковых труб можно изготовить:

- обычную одноместную или двухместную лодку (рисунок выше);

- лодку катамаранного типа, которая способна двигаться от весла, небольшого мотора или педального привода.

Лодка типа катамаран на веслах

Преимуществами катамарана перед обычной лодкой являются:

- минимальное количество материалов. Катамаран из ПВХ труб можно не обшивать, не оснащать килем и иными конструкциями, обеспечивающими комфортное использование;

- небольшой вес, что способствует облегчению перевозки;

- прочность и надежность, достигаемые за счет сбалансированности плавсредства;

- возможность развивать высокую скорость движения;

- возможность устанавливать несколько сидений.

Это бомба — Самодельная лодка из полиэтиленовых труб (Просматривает: 1)

![]()

777999

- 20.01.2017

Игорь 73

- 20.01.2017

Нужно под корректировать видео. Посмотри личку

———- Сообщение добавлено в 23:28 ———- Предыдущее сообщение размещено в 23:24 ———-

ВЛАДДАЛВ

- 21.01.2017

Игорь 73

- 18.05.2017

Игорь 73

- 07.07.2017

ВЛАДДАЛВ

- 06.10.2017

![]()

Said.st

- 06.10.2017

Игорь 73

- 12.12.2017

А 4200 с площадками с мотором 30лс 4т

Вложения

Roman981

- 25.02.2018

А 4200 с площадками с мотором 30лс 4т

![]()

- 25.02.2018

Игорь 73

- 26.02.2018

Дмитрий.

Я не знал что у меня есть сайт

———- Сообщение добавлено в 00:33 ———- Предыдущее сообщение размещено в 00:25 ———-

Вес лодки 4200 выходит 150 кг, но материал имеет положительную плавучесть и даже с мотором 10 лс очень динамично ходит.

Транец делаю с хорошим запасом мощности. Смело можно вешать 40лс. Для более мощного ДВС считаю корпус коротковат.

Если Вы хотите в живую посмотреть, у Вас будет возможность в апреле в живую глянуть(Вы же из Москвы). Когда лодку человек из Москвы заберет в конце марта.

![]()

Александр Обухов

- 21.03.2018

Игорь а можно из Белого ПНД спаять лодку?

Начал курить тему по ПНД лодкам — столкнулся с тем что все производство кустарное и не имеет оф. представительств по продаже. Отзывов мало.

По сути кот в мешке — поедет не поедет. Есть производители с Новосибирска — делают разные модели, о них информации нет вообще.

ВЛАДДАЛВ

- 23.03.2018

Игорь а можно из Белого ПНД спаять лодку?

Начал курить тему по ПНД лодкам — столкнулся с тем что все производство кустарное и не имеет оф. представительств по продаже. Отзывов мало.

По сути кот в мешке — поедет не поедет. Есть производители с Новосибирска — делают разные модели, о них информации нет вообще.

Я дам любую информацию о лодках из Новосибирска.

———- Сообщение добавлено в 21:03 ———- Предыдущее сообщение размещено в 21:00 ———-

———- Сообщение добавлено в 21:06 ———- Предыдущее сообщение размещено в 21:03 ———-

Игорь 73

- 26.03.2018

Не все видео,

———- Сообщение добавлено в 00:42 ———- Предыдущее сообщение размещено в 00:34 ———-

Игорь а можно из Белого ПНД спаять лодку?

Начал курить тему по ПНД лодкам — столкнулся с тем что все производство кустарное и не имеет оф. представительств по продаже. Отзывов мало.

По сути кот в мешке — поедет не поедет. Есть производители с Новосибирска — делают разные модели, о них информации нет вообще.

Из белого то можно, если в нём будет УФ стабилизатор, в черном он есть. Но наши производители пнд могут сказать что положили, а сколько 5или 15 % это неизвестно. Если делать из импортного то дороже выйдет почти в 2.5 раза.

Как сварить лодку из пнд

Лодка из полиэтилена своими руками, конструкция плавательного средства под мотор 40…80 (л.с.) вместимостью до четырех человек, которая хорошо подходит для длительных туристических походов.

При разработке конструкторских решений, за основу взята известная лодка «Крым», с измененными бортами, опоясанными блоками непотопляемости в виде полутрубы диаметром четыреста миллиметров, находящейся под давлением воздуха от 0,7 до 1,2 (атм.).

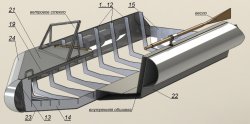

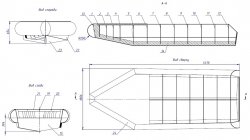

Представленная лодка состоит из следующих элементов:

1…12 Шпангоуты.

13 Форштевень.

14 Килевая балка.

15 Транец.

19 Рейка верхней палубы.

21 Верхняя палуба.

22 Борт.

23 Днище.

24 Полутруба.

В состав проекта входит:

- пять сборочных чертежей

- тридцать один чертеж деталей

- спецификация на двух листах

- пояснительная записка на трех листах

Плавательное судно изготавливается по обычной технологии из листового полиэтилена низкого давления ГОСТ 16338-85, марки 276, который обладает хорошей пластичностью и гибкостью, легко поддается термоформовке.

В кокпите можно разместить два мягких раскладывающихся сиденья. Носовые имеют две независимые спинки, которые могут быть откинуты вниз, для работы веслами. Кормовые сиденья раскладываются, и получается хорошая кровать.

Рама ветрового стекла на лодку, также изготавливается из листового полиэтилена. В качестве прозрачного защитного элемента используется оргстекло или прозрачный монолитный поликарбонат толщиной 3…5 (мм), который крепится к раме матовыми алюминиевыми пластинами при помощи саморезов.

Внутри корпуса, можно оборудовать различные отсеки для хранения топлива, всевозможных вещей и припасов.

На корпусе закреплены три ручки, одна спереди и две сзади и два весла.

Отечественные заводы выпускают полиэтиленовый лист с максимальными размерами 5Х1450Х Х3200 мм, а рабочие размеры стола имеющихся вакуумформовочных машин не превышают 1400X 3000 мм; это ограничивало размерения лодок, проектируемых специально для проверки возможности их массового выпуска из отечественного полиэтилена. О том как выбирались при этом обводы и что представляет собой полученная в результате нашей опытной работы лодка «Автомобилист», подробно рассказывалось в статье, напечатанной в №46 сборника. Добавим лишь, что особое внимание при разработке проекта было уделено обеспечению жесткости узлов крепления подуключин, буксировочного рыма и уток как наиболее напряженных участков конструкции. (Известно, что полиэтилен низкого давления высокой плотности в напряженном состоянии стареет на 1/3 быстрее, чем в свободном.)

Теперь расскажем о том, что представляет собой технологический процесс изготовления полиэтиленовой лодки «Автомобилист». Этот процесс складывается из трех основных этапов:

- собственно формования двух секций;

- изготовления пенопластового блока-заполнителя;

- сборки и сварки лодки.

Технологическая оснастка — пуансоны наружной и внутренней скорлуп-оболочек были изготовлены из стеклопластика. Формование секций из листового термопласта производилось на вакуум-формовочной машине типа «Universal DSU-200». Эта машина имеет горизонтальные электронагреватели, позволяющие производить двусторонний импульсный нагрев листа-заготовки. Требуемый температурный режим достигается включением в работу определенного числа элементов обоих нагревателей. Дополнительная настройка верхнего нагревателя позволяет более тонко регулировать нагрев по площади заготовки, усиливая или ослабляя его на отдельных участках. Это дает возможность подобрать наиболее рациональный режим разогрева листа, что при термоформовании является одним из важнейших факторов, определяющих качество изделия.

Очищенный от пыли и грязи лист полиэтилена подавался на прижимную раму вакуумформовочной машины (рабочий стол с закрепленным на нем пуансоном находился при этом в крайнем нижнем положении), рама опускалась и осуществлялся зажим листа по периметру сжатым воздухом (давление 5—6 кг/см 2 ). Подавались верхний и нижний нагреватели, производился разогрев листа до температуры формования. Температура прижимной рамы составляла при этом 50—70° С, температура оснастки доходила до 50—60° С.

После разогрева заготовки нагреватели убирались, под разогретый лист подавался сжатый воздух давлением от 5 до 6 кг/см 2 и заготовка поднималась примерно па высоту пуансона, принимая форму колокола; этим достигалась относительно равномерная предварительная вытяжка по всей площади заготовки.

Затем снизу под «колокол» подавался стол с пуансоном, разогретая заготовка начинала облегать пуансон. Для получения же полного соответствия изделия форме пуансона в полости между листом и пуансоном создавалось разрежение (от 0,6 до 0,9 кг/см 2 ). Отформованное изделие охлаждалось до температуры 40° С, после чего снималось с пуансона. Полный цикл формования составлял 45 минут.

Установленные в процессе работы основные закономерности распределения толщин указывают на то, что наиболее качественное распределение материала обеспечивает оснастка, имеющая минимум вертикальных участков. Коэффициент вытяжки термопластичного материала корпусных конструкций лодки довольно высок: от 0,7 до 0,75. Данное обстоятельство предъявляет одно из основных требований к изделиям, проектируемым для выпуска методом вакуумного формования: отношение глубины (высоты) изделия (или участка местного углубления) к его ширине не должно превышать единицы, иначе при формовании будет наблюдаться недопустимое уменьшение толщины материала на вертикальных участках. По той же причине все радиусы сопряжений двух поверхностей изделия должны быть более 5 мм, трех плоскостей — не менее 40 мм.

Отформованные секции обрезались по периметру, после чего в межкорпусное пространство устанавливался жесткий блок-заполнитель, отлитый из пенопласта марки ПСБ.

Технически довольно сложной операцией оказалась сварка соединения наружной и внутренней оболочек по планширю. В нашем случае была применена контактно-прессовая термическая сварка.

В качестве теплоносителя использовалась нагреваемая электроспиралью до 300° С пластина, которая помещалась между свариваемыми поверхностями. С помощью таких пластин за 20 секунд производился разогрев свариваемых поверхностей до 140° С, причем уже на расстоянии нескольких миллиметров от зоны сварки материал имел температуру окружающей среды. Давление подпрессовки составляло 1,5— 2 кг/см 2 .

Можно утверждать, что примененный при изготовлении небольшой опытной партии лодок «Автомобилист» метод вакуумного формования перспективен благодаря возможностям автоматизации технологического процесса, относительно невысокой стоимости оборудования и простоте оснастки.

Как подсказывает зарубежный опыт, с целью повышения производительности оборудования и, в частности, сокращения затрат времени на нагрев заготовки, можно было бы сделать машины многопозиционными (карусельного, ротационного или поточного типов). Для дальнейшего сокращения расходов многие фирмы считают целесообразным оборудовать поточные линии, включающие экструдер для производства листа нужных размеров из гранулированного сырья, термоформовочные машины, вырубные приспособления для обрезки секций в чистый размер и все необходимые приспособления для переработки отходов полиэтилена.

Все о морских каяках и активном отдыхе. Снаряжение, отчеты, фотографии, видео, поиск попутчиков и коллег по увлечению

- Темы без ответов

- Активные темы

- Поиск

- Пользователи

- Наша команда

» Лодка своими руками для охоты и рыбалки | Белгород-Днестровский

![]()

француз

Новичок

![]()

250кг, мотор 24кг, 3 ружья 11кг, патронов на троих 12кг и барахла

337кг. Погружение борта при такой загрузке составило 10-12см. при высоте 42.

![]()

Пользователь

250кг, мотор 24кг, 3 ружья 11кг, патронов на троих 12кг и барахла

337кг. Погружение борта при такой загрузке составило 10-12см. при высоте 42.

![]()

![]()

Белый

Новичок

![]()

Kudryavtsev

![]()

![]()

Всем здорова! Меня зовут Рома и я хочу вам рассказать как я со своими друзьями по охоте смастерили лодку из пенополистирола, эпоксидной смолы и стеклоткани. Носил я эту идею в голове долго, пвх лодка у меня уже старенькая да и качать ее по времени долговато и напряжно, другое дело снял с багажника и сразу на воду. Перечитал много статей и насмотрелся ютуба. И решено было начинать строить. Для начала приступили к созданию матрицы, которую решили сделать из пенополистирола. Для начала листы нарезали по размерам. Борта решено было делать 420мм.

Листы склеивали между собой по родным замкам на клей для пенопласта.

Набор по длине борта по началу был 4 метра. Потом приступили к днищу, ширина была задумана 900мм.

После заготовки основных деталей начался процесс сборки каркаса лодки. Обдумав все варианты решено было начать сборку с задней части а именно с транца. Изготовили его по образцу того что стоит на моей пвх лодке. Весомым аргументом начинать с него было то что на него приходится основная нагрузка, при использовании с мотором. Поэтому он стал такой плитой которая давит на весь каркас лодки. К нему крепились борта и дно.

По началу дно лодки было просто подложено на своё место для зазора, борта клеили на туже пену, прижимали саморезами по дереву. Для симетрии бортов и придачи формы пришло время носовой части. Сначала склеил 2 слоя 20мм фанеры и вывел угол захода борта, потом приклеил впереди трейтий слой так сказать упорный. Нос получился 60мм фанеры. Так же нарисовали форму носовой части, и вырезали её.

Для равномерного формирования лодки использовались остатки полистирола, которые равномерно выставлялись от транца по бортам и фиксировались на саморезы через пластиковые шайбы. По той же схемы на пеноклей вклеили дно лодки.

Полистирол использовали 3ку по кругу, по ходу дела решено было усилить дно внутри, добавив ещё слой 2ки.

Пришло время брать напильник закруглять углы и выводить форму.

Дальше по плану были закладные под сидения, они же придают жосткость нашей лодке.

Изготовлялись они путем склеивания остатков полистирола.

Пришло время привального бруса и закладных частей. Для привального бруса был выбран деревянный наличник шириной 40мм, для сидений 15фанера, под уключины деревянный вставки на толщину борта.

Дальше следуя плану пришло время для поперечных реданов, они будут выполнять основную функцию это курсовая устойчивость но ходу ( что бы на скорости не ловить лодку), доп функция защита и придание жосткости нижней части дна.

И опять напильник, без него не обойтись.

Ну вот наконец то с формой лодки мы закончили. Занимались мы в основном по вечерам, ушло по времени около 3х недель. И дальше всё заглохло. Был перебой с поставкой эпоксидной смолы которая максимально нам подходила по своим свойствам, в течении месяца пришли материалы. Но с материалами пришла весна, всё разбежались по своим делам, и проект заглох до лета.

Летом пришел товарищ с рейса тоже охотник, увидел заготовку лодки и решил себе тоже сделать по той же схеме. Матрицу он изготовил быстро, хотя он с утра до вечера по часам думаю тоже самое вышло. Но форма другая да и задачи другие у лодки. У Ваньки гараж по больше чем мой и по прохладней по этому продолжаем проект в его гараже.

Укаткой в секлоткань мы занялись сообща, так как процесс очень трудоемкий, вдвоём тяжело было с наружной частью, на укатку внутренних частей лодки работали в три пары рук.

Начинать нужно с нарезки стеклоткани по размерам и слоям, улаживая её на лодку, так же нужно ставить метки по которым ложится ровно слой за слоем. Чтобы не запутаться в слоях мы их наматывали на трубки в обратном порядке, тоже самое было проделано с стеклотканью на борта.

Вот и пришло время к главному процессу в изготовлении лодки. В принципе сложного нет ни чего если бы не пару но))). Пробегусь по важным моментам данной процедуры.

Мешать смолу и отвердитель нужно строго по весам.

Разводить эпоксидную смолу в небольших количествах чтобы успевать ее использовать. В процессе работы будет понятно на какие части можно замешать по больше.

Желательно(нужно) задуманные слоя стеклоткани укатать друг на друга не давая затвердеть придыдущему слою. Это придаст надёжности и долговечности изделию. Правильный процесс нанесения следующего слоя на отвердевшую поверхность очень трудоемкий.

Рассчитать правильно слоя, усилить места нагрузки, углы носовая часть и т.д.

Делали две лодки по очереди, сначала наружную часть Ваниной лодки, пока она сохнет, катаем мою, после полного отвердевания перетераем шлифмашинкой места стыковки стекло ткани и погнали ложить внутрянку внахлёст с наружным слоем, укатывать нужно так чтобы между слоями не было воздушных пузырей.

Дальше подготовка к покраске. Перед покраской лодку нужно вымыть хозяйственным мылом, убрав пыль после обработки напильником))) и смыв налет после реакции смолы с отвердителем который образуется после отвердевания. После высыхания приступаем к покраске.

И нанесение камуфляжа, так как лодка для охоты.

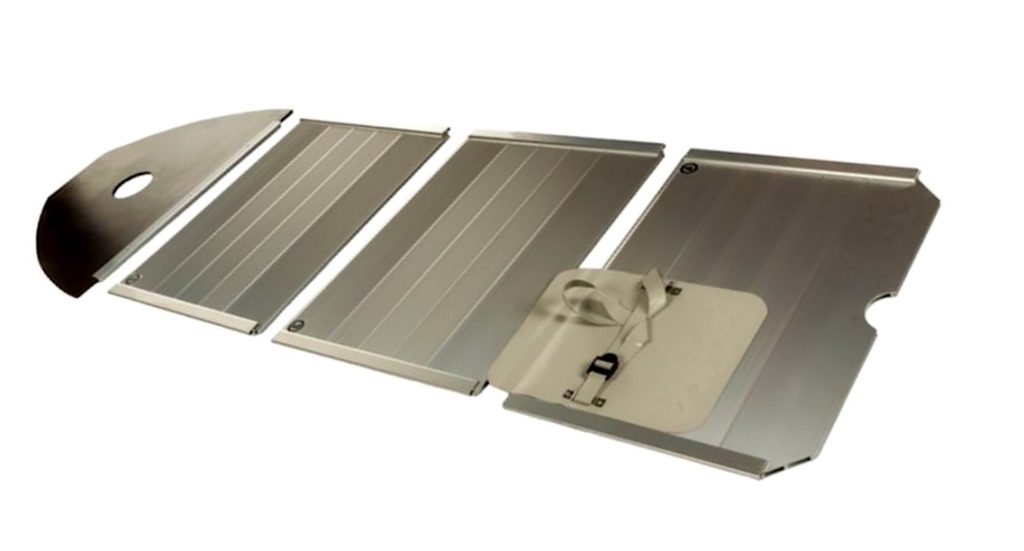

Виды пайолов

Мы уже разобрались с тем, что же такое пайолы, теперь нужно детальнее рассмотреть разновидности настилов. Пайолы производятся из разных материалов:

Настил, который укладывается на днище, может быть складным или состоять из отдельных элементов. Складной тип использовать удобнее, ведь его, при необходимости, можно поставить на место без каких-либо усилий. Разборной пайол позволяет выровнять поверхность, его части не будут складываться во время движения судна, что является очевидным преимуществом, в сравнении с моделями типа «книжка».

Пайол из алюминия

Для маломерных судов, которые в длину достигают трех метров, используют алюминиевые настилы. Пайолы из алюминия отличаются достаточной прочностью, они позволяют полностью покрыть дно лодки, при этом конструкция хорошо держится. На судах, которые имеют надувной киль, алюминиевый настил должен доходить до самого края. Толщина надежного алюминиевого пайола должна составлять 12 мм. В конструкции предусмотрены специальные пазы для крепления настила.

Жесткость пайола

Жесткость конструкции – важная характеристика, от которой зависит, будет ли удобно находится на лодке и по ней передвигаться. Вот несколько полезных рекомендаций:

• пайолы, которые состоят из деревянных реек, не могут обеспечить высокий уровень жесткости, поэтому нужно осторожно перемещаться по такому настилу;

• настил, который складывается по типу «книжки», очень часто используется на суднах, однако такой вид пайол может трансформироваться во время движения судна по волнам, что вызывает массу неудобств;

• пайолы, которые имеют Н-образный профиль, могут обеспечить хорошую устойчивость, но их не стоит укладывать на дно больших суден, оснащенных мощным мотором, они больше подойдут для небольших лодок;

• настил из плотной фанеры или металла – наиболее удачный вариант; с его помощью можно покрыть дно судна полностью, равномерно распределить нагрузку и обеспечить комфортное пребывание пассажирам.

Необходимые материалы для лодки из ПВХ

Для того, что бы сделать такую лодку своими руками потребуются полипропиленовые листы, три доски, несколько сотен болтов, баллон силиконового герметика, лобзик и шуруповерт. На сборку модели уходит примерно неделя, но результат того стоит.

Полипропилен, это листовой материал используемый для бассейнов 5мм. Продают фирмы занимающиеся построением бассейнов и емкостей для воды – цена 1м2 около 750р и больше. На эту лодку ушло 8м2 + дерево на сидушки, крепления и транец под мотор.

Габариты лодки могут быть и меньшими, если предполагается одиночная рыбалка.

Надувные лодки для рыбалки

При выборе лодки для рыбалки обязательно учитываются:

- размеры и количество мест в ней;

- длина, ширина, высота и вес;

- тип днища (надувной или жесткий);

- практичность (возможность перемещения сидений) и безопасность (плотность ПВХ-ткани, форма борта и пр.).

Так же следует обращать внимание на отдельные элементы лодки. Например, стоя на надувном днище сложнее забрасывать спиннинг, чем на лодке с жесткой палубой. Выбор днищ сегодня достаточно разнообразный.

Выбираем днище надувным лодкам:

- жесткая палуба (пайол);

- складной пайол (пайол-книжка);

- жесткий пайол с н-образным профилем;

- жесткий пайол со стрингерами;

- реечный настил;

- надувное днище;

- натяжная палуба.

Учитывайте эти данные при выборе материалов и деталей для Вашей будущей успешной и продаваемой модели.

При составлении бизнес-плана, первое, что стоит сделать, это провести анализ сырья для производства лодок, и выбрать оптимальные материалы. Например, поливинилхлорид может быть армированным и неармированным. Первый – более надежный и прочный. Второй стоит гораздо дешевле, но легче растягивается, имеет низкие показатели прочности.

Лодки из армированного ПВХ имеют ряд преимуществ:

- Прочность.

- Устойчивость к УФ-лучам солнца.

- Легкий ремонт.

- Устойчивость к коррозии и загрязнениям.

- Компактность и оптимальный вес.

Среди других материалов, которые используются при производстве, выделяют полиуретан, прорезиненную ткань. В последнее время все чаще используются хипалон и неопрен. ПВХ фактически используют в сочетании с полиуретаном, что делает изделие еще прочнее. А вот прорезиненная ткань подвержена гниению и выгоранию. Несмотря на выгодную цену, используется она реже поливинилхлорида.

Изготовление лодки

Изготовление лодки является ключевым моментом при ее производстве. Нужно запастись гелькоутом, полиэфирной смолой, стекломатом, ножницами, разделительным воском, валиками, затвердителем, веслами, наждачной бумагой, подуключинами и уключинами.

- согласно технологии матрица обмазывается полностью разделительным воском в 4 слоя, после чего наносится гелькоут для внешнего слоя лодки;

- параллельно бортам лодки устанавливаются седушки из стеклопластика;

- для жесткости и прочности конструкции стекломат прикатывается в 5 слоев;

- срезается лишняя бахрома, седушки вклеиваются при помощи клея;

- прикручиваются уключины;

- борта лодки основательно зашкуриваются наждачной бумагой;

- готовая лодка погружается на багажник;

- снаружи и внутри лодку можно покрасить гелькоутом, но это совсем не обязательно.

Используя данную последовательность при изготовлении лодки, конструкция получится легкой, прочной, устойчивой на воде, долговечной и весьма привлекательной. Заднюю банку не нужно делать слишком узкой. Седушки останутся плавучими даже, если лодка полностью перевернется на воде.

Стеклопластиковый корпус лодки схож по структуре с железобетонной конструкцией. Стеклоткань является эластичным материалом, его можно сгибать, придавать любую геометрическую форму.

Следуя четким инструкциям, несложно лодку изготовить своими руками, и достаточно легкое и удобное в эксплуатации судно будет способствовать на протяжении многих лет хорошему отдыху и удачной рыбалке.