Как мыть краскопульт

Как мыть краскопульт

Как мыть краскопульт

Чтобы инструмент служил долго и не требовал ремонта, к нему необходимо бережное отношение, а эксплуатировать его необходимо в соответствии с инструкцией. Тогда он будет служить много лет, не требуя вмешательства мастера. То же самое относится и к краскопультам: если их ни мыть, не проводить профилактику, то сначала снизится качество работы, а после придется либо менять краскопульт, либо ремонтировать.

Одним из самых важных этапов является промывка агрегата и делать ее необходимо правильно.

Советы профессионалов

Экономия на качестве растворителя приведет к тому, что на очистку понадобится больше времени.

- Некачественный растворитель плохо промывает детали краскопульта. В результате работая с ним поверхность будет окрашена неравномерно, могут появится подтеки.

- Применяется специальный растворитель. Агрегат промывается каждый раз после работы с КМ.

- Рекомендуется использовать в работе два пульверизатора. Одним наносится слой грунтовки (черновая работа), другим – краска (финишное окрашивание).

- Для чистки нельзя применять жесткие щетки. Повредится воздушная головка.

- Смазкой без силикона смазываются все движущиеся элементы, которые не контактируют с ЛКМ и лаком. Процедура проводится регулярно.

- Раз в году проводится осмотр краскопульта на изношенность деталей. Производителями выпускаются наборы деталей, которые могут быть заменены.

- Один раз за 7 рабочих дней проводится полная разборка пульверизатора. Проводится тщательная промывка прибора.

Траектория движения краскопульта

Окрашивание нужно производить слева направо, горизонтальными движениями. Краскопульт нужно вести равномерно, не изменяя скорость, максимально параллельными движениями. Не забывайте о правильном положении краскопульта. Каждый новый проход должен проходить по предыдущему не меньше, чем на половину. Это позволит избежать полос на краске.

Итак, начинаем движение в стороне от верхнего левого края поверхности и сразу же нажимаем на спусковой курок полностью. Дойдя до правого края, не прекращая движение, курок отпускаем. Основной фактор овладения покраской-это определение момента спуска курка. Но, как показывает практика, со временем контроль над спуском курка срабатывает рефлекторно.

Чистка краскопультов своими руками

Промывка пульверизатора после работы – дело чрезвычайно важное, и выполнять его следует как при наличии мойки, так и вручную. Представленная ниже последовательность нацелена на начинающих пользователей окрасочного пистолета и вряд ли будет полезна прожженным малярам, желающим уже автоматизировать или хотя-бы оптимизировать процесс чистки, при помощи специальных установок. Далее будут только сухие данные: чем промывать краскопульт, где это делать и как.

- После нанесения ЛКМ пульверизатором, мыть его следует растворителем Р12 или 650. Если распылялась смесь на водной основе, промывается обычной теплой водой под краном.

- Процесс чистки происходит в неглубокой емкости (ванночке), куда поместиться окрасочный пистолет.

- Ванночка наполняется на уровень, достаточный для погружения лежачего аппарата на 2/3.

- Первым делом с краскопульта снимается бак (с которого снимается крышка и фильтр). Следом откручивается воздушная головка и дюза. При сильном загрязнении, вынимается иголка, путем откручивания регулятора подачи материала. Все это погружается в емкость с растворителем.

- Берется специальный набор для чистки краскопультов, состоящий из щеток и ершиков разных диаметров, и начинается процесс отчистки. Тщательно проходятся внутренние каналы и резьбовые соединения.

- Когда основная грязь снята, инструмент слегка обливают или опыляют чистым растворителем. И откладывают на чистое место.

- На финальном этапе, краскопульт обдувают сжатым воздухом, протирают и собирают. После чего вешают в проветриваемом месте.

- Наглядное видео-руководство по экономной ручной чистке краскопульта, представлено ниже.

Секреты и опыт про окраску с помощью безвоздушного распыления.

Профессиональные маляры считают, что это лучший способ быстро выполнить окраску большой площади с отличным результатом окрашиваемой поверхности. Узнайте, как использовать окрасочное оборудование для безвоздушного распыления краски, а так же, как это сделать быстрее c идеально гладкой поверхностью и желаемым результатом? Мы покажем и расскажем Вам, как оборудование работает и как правильно выполнять чтобы избежать ошибок.

Безвоздушное распыления краски: плюсы и минусы:

И так плюсы безвоздушного распыления краски: упрощает работу двумя способами: во-первых, если вы хотите окрасить большую площадь используя большое количество краски и покрасить вдвое быстрее, чем при помощи валика или кисти. Во-вторых, если вы хотите, получить поверхность гладкой будь то стены, потолок или двери, для этого только используем безвоздушное распыление. Безвоздушный распылитель работает путем подачи краски под очень высоком давлении до 300 Бар по шлангу и далее через крошечное отверстие в наконечнике пистолета. Наконечник (сопло) предназначен для разгона краски равномерно в форме веера распыляет мельчайшие капельки ЛКМ. Используя различные сопла, вы можете распылять краску именно так, как это требует поставленная Вами задача: пятнами, широкой или узкой полосой, точечно или с разной толщиной покрытия.

После небольшой тренировки, вы сможете использовать окрасочное оборудование безвоздушного распыления, как профессиональный маляр! И это без потери качества в результате работ. Что несомненно большой плюс. А поскольку окрасочное оборудование безвоздушного распыления может подавать материал (краску) с помощью специального насоса непосредственно из большой ёмкости, будь то ведро и даже бочка. То вы сможете использовать большое количество материала за короткий промежуток времени без потери время на замену ёмкости с краской или очистку распылителя, это делает безвоздушное распыление особенно привлекательным и подходит для больших задач.

Но существуют и минусы безвоздушного распыления: во-первых, мелкие частицы краски не все попадают на требуемую поверхность из-за небольшого «облака/тумана». Большая часть краски попадает в воздух, где она может дрейфовать и оседать на соседнюю поверхность с рабочей областью окраски. Соответственно требует от Вас дополнительное время для подготовки поверхности перед окраской. Во-вторых, недостатком является дополнительное время, которое требуется, чтобы отмыть окрасочное оборудование, шланг, фильтры и краскораспылитель после проведения работ, с кистями проще их не жалко выкинуть 🙂 . Для всего этого потребуются и финансовые затраты на покупку нескольких литров растворителя.

Но, несмотря на эти недостатки, безвоздушное распыление может сохранить Вам много времени и позволяет получить покрытие, которое практически невозможно получить с помощью кисти.

Фото 1: Подготовка к работе безвоздушного окрасочного оборудования.

Поместите маленькую трубку (дренажный шланг) в ведро с грязной краской и всасывающий шланг в ведро с основной краской. Поверните регулятор в положение указанное на фото 1. Включаем окрасочное оборудование, а после того как краска начнет поступать через дренажный шланг опускаем его в ведро, чтобы избежать попадание воздуха в систему.

Фото 2: Выпускаем воздух из системы безвоздушного распыления

Соединяем дренажную трубку с помощью специальной клипсы к всасывающему шлангу и помещаем его в ведро с исходным материалом. Даём насосу поработать в течение 30 секунд, чтобы выпустить из насоса через дренажную трубку воздух, а после отсутствия выхода пузырьков воздуха отключить окрасочный аппарат.

Допустим вы взяли в аренду или купили окрасочное оборудование безвоздушного распыления и готовы приступить к окраске, не спешите! Есть несколько ключевых моментов перед началом работ, которые вы должны знать. А именно, большинство краскораспылителей имеют съёмный фильтр около насоса и еще один в ручке пистолета. Проверьте оба, чтобы убедиться, что они чистые. Рекомендуем так же процедить краску через сетчатый фильтр или мешок, чтобы удалить комки, ворсинки, которые могут в процессе работы забить фильтры.

Перед началом безвоздушного распыления необходимо заполнить окрасочное оборудование краской (смотрите фото выше). На фото 1 и 2 показано, как это сделать. Возможно, эту процедуру придётся повторить в том случае, если краска в ведре закончится и в систему попадёт воздух!

Фото 3: Заполняем краской шланг высокого давления

Для этого держим пистолет с заранее снятым с него соплом и соплодержателем над ёмкостью с грязной краской (сопло снимаем с краскопульта, чтобы избежать разбрызгивания краски под высоким давлением). Нажимаем на курок краскопульта и переключаем клапан в режим «распыления» — краска начинает поступать через краскопульт. Ждём устойчивого потока краски, отпускаем курок и блокируем пистолет. Сбрасываем давление.

Шаги сброса давления на окрасочном оборудовании DP: 1.-выключить питание аппарат; 2.-повернуть регулятор клапана на режим «дренаж»; 3.-направить пистолет на ведро с грязной краской и нажать на курок, чтобы сбросить давление; 4.-после чего установить предохранитель на краскопульте в режим «закрыто».

Фото 4: Устанавливаем соплодержатель

Давление должно быть сброшено и краскопульт поставлен на предохранитель! Только после этого накручиваем почасовой стрелки соплодержатель DP-637S (и не забываем установить СЕДЛО!) после чего устанавливаем сопло.

Фото 4A: Правильная установка сопла.

Поверните сопло так, чтобы стрелка была направлена вперед. Направление потока краски от руки.

Фото 5: Правильно выбирайте сопла.

Для каждой задачи свои сопла, выберете правильное. Для этого несколько советов. На верхней части сопла есть трех значный номер, например 309 или 517 Первая цифра ширина факел (угол распыла) в мм. Следующие две цифры обозначают размер отверстия в тысячных долях дюйма. Выберите меньший диаметр отверстия (0,009 до 0,013) для «легких» жидкостей, такие как пятна или лака и большое отверстие (.015 или 0,017) для более вязких жидкостей, таких как латексная краска и тп. Для примера: сопло с размером DP-637t №411 будет идеально для нанесения лака на изделия из древесины, в то время как сопло с размером №517 подойдет для нанесения на большие поверхности с латексной краской.

Регулировка давления при безвоздушном распылении

Фото 5: Отрегулируйте давление.

Включите окрасочное оборудование и переместите регулятор в положение «распыление». Нанесите полоску краски на кусок картона, чтобы проверить факел распыления. Если распыления имеет «рваные» края — это означает, что давление слишком низкое. Поднимите давление.

Фото 5А: Повторно отрегулируйте давление на образце

Перед нанесением материала на чистовую отделку, протестируйте настройки давления и сопло на тестовом образце.

Слишком маленькое давление приведёт к неравномерному распылению и соответственно края у факела будут неровные. А слишком большое давление вызывает чрезмерное распыление и преждевременный износ сопла на краскопульте. На фото 5 показан плохое и хорошее распыление. Если вы все еще получаете «рваные» края у факела или неравное распыление, даже при максимальном давлении, попробуйте использовать сопло с меньшим отверстием. Если края факела круглые, а не узкие, то сопло изношено и советуем его заменить.

Методы безвоздушного распыления.

Фото 6: Технология безвоздушного распыления и правильная техника окраски.

Нажать на краскопульте спусковой крючок прежде, чем вы достигнете края двери. Перемещайте краскораспылитель быстро по всей поверхности двери, держа его параллельно поверхности. А после отпустите курок, когда краскораспылитель пройдёт противоположный край двери.

Фото 7: правильная техника безвоздушного распыления

Старайтесь перекрывать предыдущий окрашенный слой примерно на 50%, каждым последующим проходом краскораспылителем держа его перпендикулярно к поверхности.

Фото 8: Поиск и устранение неисправностей

Если краскопульт перестал распылять краску, в первую очередь надо проверить сопло на предмет его засорения. Для этого поверните наконечник сопла, как это показано на фото 8 на 180 градусов. Направьте краскораспылитель на клочок бумаги и нажав на спусковой крючок прочистить забитое сопло. Далее верните сопло в исходное (рабочее) положение и продолжайте красить.

Каки еще могут возникнуть проблемы при безвоздушном распылении?

Например: частая проблема при распылении возникает в результате засорения фильтров, забитых сопел (фото 8), или застрял шарик на поршне (обратный клапан) для подачи краски. Избавиться от этих проблем позволит тщательная уборка (промывка и консервация окрасочного оборудования) и надлежащее техническое обслуживание.

Другие проблемы, такие, как неравномерная подача краски, вызвана использованием неправильных размеров сопел или отсутствие опыта безвоздушного распыления. Как и в большинстве строительных задач, практика является ключом к успеху и идеальному результату.

Безопасность при безвоздушном распылении.

Прочитайте и соблюдайте меры предосторожности описанные в инструкции приложенной к Вашему оборудованию.

Вот наиболее важные из них:

Держите краскопульт на предохранители. Следуйте пошагово процедуре сброса давления при прекращении безвоздушного распыления, перед чисткой, а также перед сменой сопел и т.п. Никогда не направляйте краскопульт в сторону человека, когда окрасочное оборудование включено и находится под большим давлением. Носите защитные очки и респиратор, когда вы распыляете краску. Проводить работы в хорошо проветриваемом помещении.

Внимание: когда вы распыляете горючие материалы на масляной основе, окрасочное оборудование и металлическая ёмкость должны быть заземлены и вы должны соблюдать меры предосторожности для предотвращения искр.

КОПИРОВАНИЕ МАТЕРИАЛА ТОЛЬКО С ПИСЬМЕННОГО РАЗРЕШЕНИЯ © OOO «Химбалт», 2003-2013

Неисправности и как их самостоятельно устранить

Своими руками с помощью набора подручных инструментов можно устранить большинство неполадок у пульверизаторов, просто прочистив сопло или установив сменные детали вместо пришедших в негодность.

Ручной прибор

У ручных краскораспылителей могут встречаться следующие неисправности:

- Красящая смесь начинает бурлить в бачке, но не подается к соплу. Такое может случиться, если всасывающий клапан засорился. В этом случае можно своими руками разобрать агрегат, промыть, очистить клапан, а после чистки установить на место. Или же установить новый клапан из набора сменных запчастей.

- Краситель подается, но не выпрыскивается из сопла. Причин в этом случае может быть две:

- Краска имеет крупные частицы, которые забили иглу и сопло. Для устранения этой неполадки можно чистить детали или устанавливать новые запчасти, а красящий раствор измельчить на краскотерке.

- Вышел из строя фильтр для краскопульта. Чтобы устранить эту неисправность своими руками, нужно снять поврежденный фильтр, а на его место установить новый.

Устройство ручного распылителя краски

Устройство ручного распылителя краски

- Всасывающий клапан поднимается под давлением, но краска из бачка не поступает, агрегат не распыляет раствор. Такое возникает потому, что всасывающий клапан неплотно сидит в своем гнезде из-за засорившегося фильтра. Для устранения неисправности необходимо чистить или устанавливать сменные клапан и фильтр.

- Краска под давлением не подается к соплу, переливается через цилиндр насоса. Это свидетельствует об износе сальниковой набивки насосного штока. В зависимости от состояния набивки надо или подтянуть гайку крепления, или установить новую набивку.

- Слабый напор окрашивающего раствора при стабильной работе насоса в агрегате с нижним бачком. Причинами могут послужить такие:

- Небольшой остаток материала в нижней емкости, когда при сильном наклоне всасывающий шланг захватывает воздух и подает к форсунке воздушно-красящую смесь. В ремонте нет необходимости, надо просто добавить материала в бачок.

- Засорилось отверстие емкости, через которое поступает наружный воздух. Тогда надо чистить не только отверстие для подачи воздуха, а еще дополнительно сделать чистку шлангов насоса.

- Насос перестал всасывать краску. Причиной этого может стать только потерявшая свои качества манжета насоса. Ее можно размягчить в масле (если она пересохла) или установить сменную (если износилась).

- Пульверизатор плюется неравномерными струями краски. Такое возникает, когда форсунка для краскопульта имеет слишком большое выходное отверстие (больше 0,7 мм) из-за пришедшей в негодность шайбы. С целью устранения неполадки шайбу необходимо заменить, используя набор для ремонта.

- Подтекает краска из крана удочки. Тут могут быть две причины неисправности:

- Кран плохо притерт. Своими руками эту неполадку устранить несложно – просто притереть кран при помощи инструментов.

- Ослабление пружины на кране. Ее надо подтянуть или установить сменную, используя необходимые инструменты из набора для ремонта.

к содержанию ↑

Электроприбор

На электрических пульверизаторах, в отличие от ручных, не все возникшие неполадки возможно устранить своими руками.

Для ремонта некоторых из них потребуются услуги электромонтера.

Своими руками можно ликвидировать следующие неполадки:

Устройство электрического краскопульта

Устройство электрического краскопульта

- Прекратился забор красителя из бачка. Как и на ручном краскораспылителе, для устранения этой неисправности надо чистить всасывающий клапан.

- Не подается раствор из бачка к соплу. Чтобы поступление красителя восстановилось, нужно чистить или заменять иглу, сопло и фильтр на всасывающем шланге. Запчасти можно приобрести по отдельности или купить готовый ремкомплект.

- Насос не подает красящую смесь к форсунке иногда из-за неправильно настроенного давления воздуха или подачи краски, после регулировки этих параметров прибор начинает нормально окрашивать.

- Излишнее «пузырение» материала в емкости может быть вызвано попаданием в нее воздуха из-за неправильной работы или поломки окрасочной головки. С помощью набора запчастей ее нужно либо правильно установить, либо заменить.

- В бачке, когда работает насос, слышен посторонний стук, который может быть вызван попавшим туда посторонним предметом либо отломившимся от движущейся детали металлическим куском (например, отломался зуб от шестеренной передачи). Емкость придется чистить, а вызвавший посторонний шум предмет внимательно изучить. Если это не деталь механизма, то можно установить бак на место, залить краситель и продолжить работать. Но при подозрении, что отломалась деталь движущегося механизма, лучше обратиться к услугам мастера для осмотра и профилактического ремонта пульверизатора, а не пытаться устранять поломку своими руками.

Чистка сопла краскопульта

Чистка сопла краскопульта

Для устранения следующих проблем в работе электрокраскопульта потребуется обратиться к услугам мастера по ремонту электрооборудования:

- При включении прибора не слышно шума от работы электродвигателя. Это случается, если сгорели предохранители или сломался выключатель.

- При прикосновении к подключенному к сети агрегату ощущаются разряды тока. Пользоваться прибором в этом случае опасно для жизни, его нужно немедленно сдать в ремонт. Причиной поломки, скорее всего, служит замыкание частей, отвечающих за проведение тока.

- При сильном нагреве корпуса аппарата во время работы своевременный ремонт предупредит износ частей электродвигателя, возникающий из-за недостаточной смазки между ними.

- Агрегат работает, но манометр не показывает, что есть давление. Причиной может стать неисправность электронасоса или манометра.

к содержанию ↑

Чистка и обслуживание краскопультов

П рактические указания для оптимального способа обслуживания краскопультов. Пошаговая иструкция с фотографиями и описанием от компании SATA. Рассматриваются причины появления некоторых деффектов и способы их устранения. Акцентировано внимание на ручной чистке.

Отсоедените сопло

Отсоединяем покрасочную иглу и откручиваем воздушную головку.

Далее откручиваем дюзу специальным ключем.

Чистка и сушка

Очищаем канал для материала и поверхность краскопульта.

Во время чистки не используйте металлическую щетку — это может повредить краскопульт.

Сушим обдувочным пистолетом.

После каждой чистки краскопульт, внутренняя часть воздушной головки, а так же поверхность пистолета где находится вставка для распыления воздуха, должны быть тщательно промыты и просушены воздухом. Обдув сухим воздухом промытого пистолета защищает от возможных дефектов при окраске.

Чистим сопло

Сборка и обслуживание

Присоединим дюзу и затянем при помощи специального ключа.

Установим воздушную головку.

Смажем иглу в зоне уплотнения и устанавливаем на место.

Смазываем пружину окрасочной иглы и резьбу регулятора подачи материала.

Установим и смажем видимую часть поршневого штока.

Используйте специальные смазки, рекомендованные производителем оборудования. Они не содержат силикона и совместимы с краской. Этим Вы обеспечите свободное движение и отличное функционирование составляющих частей даже после многих лет эксплуатации.

Дефекты

1.Факел вибрирует или появляются воздушные пузырьки в воде

- Дюза недостаточно затянута

- Воздухораспределительное кольцо загрязнено или повреждено

- Затяните дюзу

- Замените воздухораспределительное кольцо (его нельзя прочистить, т.к. разборка приведет к поломке)

2.Распыляемый факел слишком мал, искривлен или деформирован с одной стороны

- Отверстия в воздушной головке засорены краской или чистящей жидкостью

- Дюза (отвестие дюзы) повреждены

- Прочистите воздушную головку.

- Убедитесь, что дюза не повреждена, при необходимости замените сопло

3.Не работает регулировка факела (плоский/круглый)- регулировочная головка не крутится или прокручивается

- Регулировочная головка была повернута против часовой стрелки до предела, возможно,ослабив резьбовое соединение.

- Воздухораспределительное кольцо установлено не правильно — фиксирующий штифт не попадает в отверстие

- Выкрутить полностью регулировочную головку по часовой стрелке и смажьте резьбу

- Замените воздухораспределительное кольцо, обращая внимание на его правильную установку (фиксирующий штифт попадает в отверстие). Удобно пользоваться универсальным ключом.

4.Воздух постоянно стравливается (сифонит)

- Засорено гнездо воздушного поршня или изношено поршневое уплотнение

- Прочистите гнездо воздушного поршня и (или) замените воздушный поршень с уплотнением.

5.Коррозия на резьбе воздушной головки, канале подачи материала (подсоединение бочка) и на поверхности краскопульта

- Не были тщательно высушены воздушная головка и зона вокруг воздухораспределительного кольца при использовании чистящей жидкости на водной основе.

- Использование неподходящих чистящих жидкостей или не ph-нейтральных растворителей, которые слишком химически агрессивны.

- Используйте ph-нейтральные чистящие жидкости (ph 6.0-8.0). Промывайте тщательно краскопульт и обязательно продувайте пистолет и воздушную головку изнутри и снаружи.

6.Черный цифровой экран

- Краскопульт был замочен в чистящей жидкости или оставлен в мойке слишком надолго (например на ночь)

- Чистящая жидкость попала в краскопульт, когда он был направлен вверх при снятой воздушной головке

- Не замачивайте пистолет в чистящей жидкости, вынимайте сразу и тщательно продувайте воздухом

- Убедитесь что при чистке (ручной) головка направленна вверх

Чем можно промыть печатающую головку струйного принтера

В различных специализированных магазинах Вы гарантированно найдете множество чистящих средств, предназначенных для промывки печатающей головки Epson и не только. Приобрести можно любое из них, так как все они действуют фактически одинаково (в зависимости от состава средства). Единственный минус – это завышенная цена. Однако на прилавках обычных магазинов, в отделе бытовой химии, можно найти средства, которые справятся с чисткой ПГ не хуже оригинальной промывки, а моментами даже во много крат лучше. К тому же такие чистящие жидкости стоят значительно дешевле.

Обычное чистящее средство для промывки печатающей головки

Если печатающая головка несильно засорилась, то ее можно прочистить самым универсальным чистящим средством – зеленым Мистер Мускулом (Mr.Muscle) для окон. Это чистящее будет в разы лучше фактически любого специализированного средства. К тому же оно стоит на порядок дешевле. Разбавлять его не нужно. Прокачивать ММ через печатающую головку можно в чистом виде. Также оно отлично подходит для промывки и отмачивания печатающей головки, парковки, капы и помпы Epson. Разгерметизация ПГ грозит лишь в случае нагрева жидкости перед ее использованием.

Чтобы еще больше сэкономить, вместо этого средства можно взять жидкость для мытья стекол и зеркал марки «Каждый день». Его также можно использовать в чистом виде. Однако оно больше подходит для печатающих головок принтеров HP и различных плоттеров. Применять можно как для прямой промывки, так и для отмачивания печатающей головки. Чтобы из него сделать более сильное средство, нужно к 0,5 л чистящего добавить 1 мл аммиака, хорошенько взболтать и поставить, пусть настаивается не менее суток. Для избавления от косоструя на финальном этапе прочистки печатающей головки, эту же жидкость можно смешивать с дистиллированной водой в прогрессии 70% жидкости и 30% воды, потом 50:50, и в завершении 30% на 70%.

Сильное чистящее средство для промывки печатающей головки

Сделали все, что только можно, но дюзы какого-то цвета так и не пробились, тогда стоит воспользоваться более сильным средством. Его можно сделать из предыдущего чистящего бренда «Каждый день» и Доместоса с хлором. Отлейте с баклажки обычного чистящего средства лишнюю жидкость (около 150 мл), оставив где-то 350 мл чистящего. Возьмите любую емкость с мерками и налейте в нее приблизительно 100-150 мл Доместоса (лучше взять средний показатель – 120 мл). Теперь перелейте Domestos в бутылку с обычным чистящим, хорошенько взболтайте и оставьте настаиваться где-то на сутки (можно чуть менее).

Полученное средство можно применять для промывки печатающей головки напрямую (закачиванием шприцем жидкости внутрь ПГ). Однако делать это нужно крайне аккуратно и не оставлять головку с жидкостью более чем на час. После проведения процедуры, печатающую головку Epson нужно обязательно промыть обычным чистящим средством. Если после применения сильного чистящего начал появляться результат, то ее можно отставить и продолжить чистку головки обычными средствами (либо смешать сильную и обычную жидкость в пропорции 50 на 50).

Domestos с хлором можно применять и в чистом виде. Однако процедуру нужно выполнять только следующим образом (на примере оргтехники Epson):

- снимите печатающую головку с принтера или МФУ Epson;

- положите печатающую головку дюзами вверх;

- капните на дюзы ПГ Epson немного Доместоса с хлором;

- размажьте жидкость по всей поверхности с дюзами печатающей головки (лишнюю жидкость уберите салфеткой);

- оставьте все так, как есть на 10-15 минут, но не более, иначе испортите печатающую головку;

- уберите чистящую жидкость и промойте печатающую головку обычным средством.

Никаким другим способом Доместос нельзя использовать в чистом виде, иначе можете получить разгерметизацию печатающей головки.

Мощное чистящее средство для промывки печатающей головки

Самым мощным чистящим для печатающей головки на сегодняшний день является средство Kill Bill от Робика. Оно быстрее всех справляется с очень сильными засорами печатающей головки, а также легко устраняет образовавшиеся сгустки чернила. Однако это специализированное средство также имеет множество недостатков, основными среди которых являются следующие минусы:

- очень высокая цена, за 100 грамм продукта придется выложить не менее 650 рублей;

- очень высокий шанс разгерметизации печатающей головки (пробив стенок).

Безусловно, средство способно справится с самым сильным засыханием чернила в печатающей головке. Однако использовать его следует крайне аккуратно. Да и в целом печатающие головки, отделенные от картриджей (например, как у струйных принтеров Epson), нужно промывать осторожно, чтобы жидкость не попала на контакты, микросхему или шлейф.

Учитывая то, что средство для борьбы с проблемой засыхания печатающей головки принтера от Робика очень дорогое, в магазине бытовой химии ему можно найти достойную замену. Купите моющее средство L.O.C. Amway Home для кухни и Вы получите фактически такое же средство для промывки головки струйного МФУ, как Kill Bill. Конечно, оно немного слабее чистящего от Робика, но при этом имеет несколько заметных преимуществ:

- низкая цена чистящего средства (всего около 500 рублей за 0,5 л);

- низкий шанс разгерметизации головки, если использовать аккуратно и не более 2 часов времени;

- его можно использовать как для наружной, так и внутренней промывки печатающей головки;

- если останется средство после промывки печатающей головки, его можно использовать по назначению (для чистки кухни).

Помимо того, что оно слабее специализированного средства, к недостаткам Amway Home стоит отнести его липкую структуру. После промывки печатающей головки гарантированно появится сильный косоструй. Однако бояться его не нужно, так как он легко убирается обычным Мистером Мускулом, после проведения ряда процедур по промывке и отмачиванию печатающей головки.

Эффективное чистящее средство для промывки печатающей головки

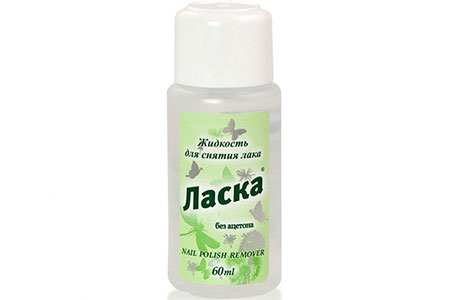

Невзирая на все сказанное выше, есть несколько эффективных средств для промывки печатающей головки и устранения косоструя. Они не самые мощные, но срабатывают в большинстве случаев и выполняют свою функцию куда лучше, чем любое прочее средство. Первое, это жидкость для снятия лака Ласка без ацетона. Использовать ее нужно так же, как и Доместос, но с небольшим отличием. Саму жидкость нельзя наливать напрямую на дюзы печатающей головки, она гарантированно растечется и попадет на контакты, что впоследствии вызовет замыкание головки и форматера принтера. Чтобы этого не допустить, нужно вырезать небольшой кусочек салфетки, наложить его на дюзы печатающей головки и промочить ее чистящим средством Ласка. Не следует долго отмачивать сопла ПГ, максимум 10-15 минут, так как Ласка хоть и без ацетона но достаточно агрессивное чистящее. После головку следует сразу же промыть обычным чистящим средством (например, Мистер Мускулом).

Если засор слишком крепкий, можно попробовать налить жидкости для снятия лака Ласка в какую-то тару (только немного, чтобы не залить контакты), положить туда же печатающую головку соплами вниз, подсоединить шприц к соответствующему фильтру тонкой очистки и прокачать чистящее по ПГ в обратном порядке (через дюзы в шприц). Процедуру не стоит затягивать, нужно все выполнить в течение 10-15 минут с момента погружения головки в сильное чистящее. После снова промыть головку простой чистящей жидкостью.

Второе средство, оно чуть мягче, но не менее эффективное. Название чистящего – Dr. Beckmann эксперт пятновыводитель чернила и тушь. Использовать его в чистом виде нужно следующим образом:

- снимаем печатающую головку с принтера и помещаем в какую-то емкость;

- набираем в шприц чистящее средство и где-то по миллилитру продавливаем каждый цвет печатающей головки (через фильтр тонкой очистки);

- оставляем все на 10-15 минут, но не более, иначе увеличите шанс пробоя стенок между цветами;

- берем пустой шприц и по истечению времени откачиваем чистящее средство обратно в шприц (проделать для каждого цвета);

- готовим раствор на основе чистящего Dr. Beckmann (лучше сделать его заранее, чтобы смесь успела немного настояться);

- берем часть чистящего и смешиваем его с дистиллированной водой (пропорция 1 к 2);

- закачиваем полученный состав обратно в шприц и прокачиваем печатающую головку;

- оставляем все где-то на час, после снова откачиваем чистящее и так процедуру повторяем до тех пор, пока не появятся позитивные результаты промывки (каждые час-два).

Если за день не успели полностью промыть печатающую головку (а такое бывает регулярно, так как сильные засоры чистятся от одного дня до двух недель), тогда сделайте раствор 1 к 4 (чистящее/вода). Закачайте полученную смесь в печатающую головку и оставьте ее на ночь. Утром снова промойте печатающую головку последним раствором и продолжите процедуру чистки. Кроме того, Dr. Beckmann чернила и тушь отлично справляются с косоструем печатающих головок Epson.

Отдельно стоит отметить, что это средство или Dr. Beckmann эксперт пятновыводитель офис и хобби, можно применять в качестве размягчителя засохшего чернила, а после чистить головку более мощными средствами по типу Kill Bill от Робика. Это еще более усилит эффективность прочистки печатающей головки, даже с учетом ее сильного засорения. К тому же не забывайте, что после мощного средства, головку нужно прочистить слабой (Мистер Мускул, Каждый День и т.д.), вплоть до промывки головки дистиллированной водой с последующей продувкой воздухом.

Тестирование настроек

Существует 3 способа, позволяющих оценить правильность выбранных установок:

- определение плотности покрытия;

- оценка вида отпечатка облака;

- определение равномерности распыления ЛКМ на поверхность.

Отпечаток факела

Для тестирования инструмента понадобится картон или бумага. Подойдет тонкая древесина, закрепленная на вертикальной поверхности.

Бачок для краски заполняют, после чего производят такие действия:

- Открывают все регулировочные ручки. Проверяют вязкость лакокрасочного состава.

- Подносят сопло к окрашиваемой поверхности. Рекомендованное расстояние для краскопультов высокого давления 25 см, низкого – 10-15 см.

- Устанавливают ось распылителя под прямым углом к поверхности. Коротко нажимают на курок, осматривают полученный отпечаток.

Тестирование выполняют перед каждым окрашиванием. При правильной настройке краскопульта пятно имеет овальную форму с незначительным размытием границ. Краска равномерно покрывает тестовую поверхность. Боковые стороны пятна не должны иметь выступающих элементов. Если отпечаток отличается от эталона, давление выбрано неправильно. Если в центре пятна обнаружено затемнение, скорость подачи ЛКМ уменьшают. Удлиненная форма свидетельствует о засорении канала воздушной головки.

Качество распыления

Распылитель ведут вдоль тестового листа с одинаковой скоростью. О качестве распыления свидетельствует расположение капель в полученной полосе. Не стоит пытаться достичь появления небольших частиц равного размера. Форма капель зависит от давления воздуха и типа пигмента.

Появление маленьких частиц в отпечатке считается нормальным. Размер капель может уменьшаться по направлению к периферии пятна.

Равномерность распределения краски

Сопло или сам инструмент поворачивают так, чтобы получался горизонтальный отпечаток облака. Курок нажимают и удерживают, пока пятно не начнет растекаться по поверхности. Отслеживая характер течения краски и изменение расстояния между потеками, делают выводы о качестве распыления. Лакокрасочный материал должен наноситься равномерно или с незначительным затемнением в центре пятна.