Проект СПДС

6.1. Предельные отклонения размеров следует указывать непосредственно после номинальных размеров. Предельные отклонения линейных и угловых размеров относительно низкой точности допускается не указывать непосредственно после номинальных размеров, а оговаривать общей записью в технических требованиях чертежа при условии, что эта запись однозначно определяет значения и знаки предельных отклонений.

Обозначения односторонних предельных отклонений по квалитетам, назначаемых только для круглых отверстий и валов, дополняется знаком диаметра (Æ). Примеры общих записей, соответствующие вариантам по ГОСТ 30893.1 для 14-го квалитета и (или) класса точности «средний», приведены в таблице 1.

Примечание — В примерах указаны предельные отклонения для размеров отверстий, размеров валов и размеров элементов, не относящихся к отверстиям и валам.

6.2. Неуказанные предельные отклонения радиусов скруглений, фасок и углов не оговаривают отдельно, они должны соответствовать приведенным в ГОСТ 30893.1 в соответствии с квалитетом или классом точности неуказанных предельных отклонений линейных размеров.

В случае необходимости дополнительного указания общих допусков линейных размеров ссылка должна содержать номер стандарта и буквенное обозначение класса точности, например для класса точности «средний»:

Если все предельные отклонения линейных размеров указаны непосредственно после номинальных размеров (общая запись отсутствует), то неуказанные предельные отклонения радиусов скруглений, фасок и углов должны соответствовать приведенным в ГОСТ 30893.1 для классов точности по таблицам 2, 3 и в графическом документе не оговариваются.

6.3. Предельные отклонения линейных размеров указывают условными обозначениями полей допусков в соответствии с , например 18Н7, 12е8 или числовыми значениями, например 18 +0,018 ,  или условными обозначениями полей допусков с указанием справа в скобках их числовых значений, например 18Н7 (+ 0,018) ,

или условными обозначениями полей допусков с указанием справа в скобках их числовых значений, например 18Н7 (+ 0,018) ,

В бумажных документах числовые значения предельных отклонений допускается указывать в таблице (см. таблицу 2), расположенной на свободном поле чертежа.

Таблица 2В миллиметрах

| Размер | Предельное отклонение |

| 18Н7 | +0,018 |

| 12е8 | -0,032 |

| -0,059 |

При указании номинальных размеров буквенными обозначениями поля допусков должны быть указаны после тире, например D — Н11.

6.4. При указании предельных отклонений условными обозначениями обязательно и указание их числовых значений в следующих случаях:

а) при назначении предельных отклонений (установленных стандартами на допуски и посадки) размеров, не включенных в ряды нормальных линейных размеров по ГОСТ 6636 , например 41,5 Н7 (+0,025) ;

в) при назначении предельных отклонений размеров уступов с несимметричным полем допуска (см. рисунки 81, 82);

6.5. Предельные отклонения угловых размеров указывают только числовыми значениями (см. рисунок 83).

6.6. При записи предельных отклонений числовыми значениями верхние отклонения помещают над нижними. Предельные отклонения, равные нулю, не указывают, например:  60 +0,19 ; 60-0,19.

60 +0,19 ; 60-0,19.

При симметричном расположении поля допуска абсолютное значение отклонений указывают один раз со знаком «±», при этом высота цифр, определяющих отклонения, должна быть равна высоте шрифта номинального размера, например 60 ± 0,23.

6.7. Предельные отклонения, указываемые числовыми значениями, выраженными десятичной дробью, записывают до последней значащей цифры включительно, выравнивая количество знаков в верхнем и нижнем отклонениях добавлением нулей, например

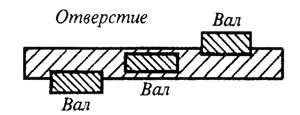

6.8. Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают одним из следующих способов:

а) в виде дроби, в числителе которой указывают условное обозначение поля допуска отверстия, а в знаменателе — условное обозначение поля допуска вала, например  — или 50Н11/h11 (см. рисунок 84а);

— или 50Н11/h11 (см. рисунок 84а);

б) в виде дроби, в числителе которой указывают числовые значения предельных отклонений отверстия, а в знаменателе — числовые значения предельных отклонений вала (см. рисунок 84б);

в) в виде дроби, в числителе которой указывают условное обозначение поля допуска отверстия с указанием справа в скобках его числового значения, а в знаменателе — условное обозначение поля допуска вала с указанием справа в скобках его числового значения (см. рисунок 84в);

г) в виде записи, в которой указывают предельные отклонения только одной из сопрягаемых деталей. В этом случае необходимо пояснить, к какой детали относятся эти отклонения (см. рисунок 85).

6.9. Когда для участков поверхности с одним номинальным размером назначают разные предельные отклонения, границу между ними наносят сплошной тонкой линией, а номинальный размер указывают с соответствующими предельными отклонениями для каждого участка отдельно (см. рисунок 86).

Через заштрихованную часть изображения линию границы между участками проводить не следует (см. рисунок 87).

6.10. Если необходимо ограничить колебания размера одинаковых элементов одной детали в пределах части поля допуска (см. рисунок 88а) или необходимо ограничить значение накопленной погрешности расстояния между повторяющимися элементами (см. рисунок 88б), то эти данные указывают в технических требованиях.

6.11. Если необходимо указать только один предельный размер (второй ограничен в сторону увеличения или уменьшения каким-либо условием), то после размерного числа указывают соответственно max или min (см. рисунок 89).

Указывать предельные размеры допускается также на сборочных чертежах для зазоров, натягов, мертвых ходов , например «Осевое смещение кулачка выдержать в пределах 0,6 — 1,4 мм».

6.12. Предельные отклонения расположения осей отверстий можно указывать двумя способами:

а) позиционными допусками осей отверстий в соответствии с требованиями ГОСТ 2.308 ;

б) предельными отклонениями размеров, определяющих положение осей (см. рисунки 90 — 92).

Если допуски расположения осей зависимые, то после предельных отклонений размеров, определяющих положение осей, следует указывать знак зависимого допуска  .

.

Данный документ представлен для ознакомления и не является точной копией нормативного документа (ГОСТ 2.307-2011 «ЕСКД. Нанесение размеров и предельных отклонений»).

- Новости

- Новости проекта

- Новости САПР

- Проект СПДС

- СПДС GraphiCS

- СПДС Стройплощадка

- СПДС Железобетон

- СПДС Металлоконструкции

- nanoCAD СПДС

- nanoCAD СПДС Стройплощадка

- nanoCAD СПДС Железобетон

- nanoCAD СПДС Металлоконструкции

- Статьи о СПДС

- Опыт использования

- История

- Скачать

- СПДС GraphiCS

- СПДС GraphiCS Enabler

- СПДС Стройплощадка

- СПДС Железобетон

- СПДС Металлоконструкции

- Утилиты, дополнения

- Библиотеки

- Купить

- Официальная лицензия

- Прайс-лист

- Заявка на приобретение

- Обучение

- Услуги

- База знаний

- Онлайн руководство

- Блог проекта

- Вопросы и ответы

- Нормативы

- Обучающие примеры

- Инструкции

- Презентации

- Видеоролики с YouTube

- Совместимость

Задайте вопрос менеджеру по СПДС GraphiCS

Copyright © 2007-2020 АО «СиСофт Девелопмент»

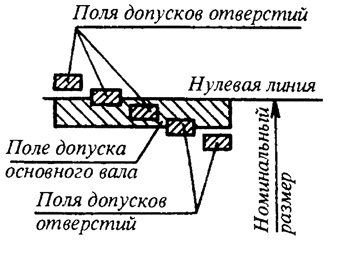

Совокупность посадок, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием (отверстие, нижнее отклонение которого равно нулю)

Совокупность посадок, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом (вал, верхнее отклонение которого равно нулю)

В целях повышения уровня взаимозаменяемости изделий, сокращения номенклатуры нормального инструмента установлены поля допусков валов и отверстий предпочтительного применения.

Характер соединения (посадки) определяется разностью размеров отверстия и вала

Термины и определения по ГОСТ 25346

Размер — числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения

Действительный размер — размер элемента, установленный измерением

Предельные размеры — два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер

Наибольший (наименьший) предельный размер — наибольший (наименьший) допустимый размер элемента

Номинальный размер — размер, относительно которого определяются отклонения

Отклонение — алгебраическая разность между размером (действительным или предельным размером) и соответствующим номинальным размером

Действительное отклонение — алгебраическая разность между действительным и соответствующим номинальным размерами

Предельное отклонение — алгебраическая разность между предельным и соответствующим номинальным размерами. Различают верхнее и нижнее предельные отклонения

Верхнее отклонение ES, es — алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами

ES — верхнее отклонение отверстия; es — верхнее отклонение вала

Нижнее отклонение EI, ei — алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами

EI— нижнее отклонение отверстия; ei — нижнее отклонение вала

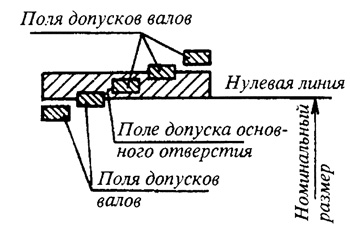

Основное отклонение — одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. В данной системе допусков и посадок основным является отклонение, ближайшее к нулевой линии

Нулевая линия — линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные — вниз

Допуск Т — разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижними отклонениями

Допуск — это абсолютная величина без знака

Стандартный допуск IT — любой из допусков, устанавливаемых данной системой допусков и посадок. (В дальнейшем под термином «допуск» понимается «стандартный допуск»)

Поле допуска — поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии

Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров

Единица допуска i, I — множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска

i — единица допуска для номинальных размеров до 500 мм, I — единица допуска для номинальных размеров св. 500 мм

Вал — термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы

Отверстие — термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы

Основной вал — вал, верхнее отклонение которого равно нулю

Основное отверстие — отверстие, нижнее отклонение которого равно нулю

Предел максимума (минимума) материала — термин, относящийся к тому из предельных размеров, которому соответствует наибольший (наименьший) объем материала, т.е. наибольшему (наименьшему) предельному размеру вала или наименьшему (наибольшему) предельному размеру отверстия

Посадка — характер соединения двух деталей, определяемый разностью их размеров до сборки

Номинальный размер посадки — номинальный размер, общий для отверстия и вала, составляющих соединение

Допуск посадки — сумма допусков отверстия и вала, составляющих соединение

Зазор — разность между размерами отверстия и вала до сборки, если размер отверстия больше размера вала

Натяг — разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия

Натяг можно определять как отрицательную разность между размерами отверстия и вала

Посадка с зазором — посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала

Посадка с натягом — посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала

Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга в соединении, в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично

Посадки в системе отверстия

— посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия

Посадки в системе вала

— посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала

Нормальная температура — допуски и предельные отклонения, установленные в настоящем стандарте, относятся к размерам деталей при температуре 20 град С

Техническое черчение

Popular

Основы черчения

Строительное

Машиностроительное

I. Предельные отклонения размеров

1. Предельные отклонения указываются на чертежах непосредственно после номинального размера условными обозначениями по общесоюзным стандартам на допуски и посадки или числовыми величинами.

П p и м e ч а н и е. В виде исключения допускается указывать наряду с условными обозначениями числовые величины отклонений.

2. При простановке размера в разрыве размерной линии обозначение отклонений или числовые их величины проставляются также в разрыве размерной линии.

Числовые величины отклонений проставляются одно над другим, верхнее над нижним.

При простановке размера над размерной линией обозначение отклонений или числовые их величины проставляются также над размерной линией.

Размер шрифта буквенных обозначений—такой же, как для простановки размеров, а цифровые величины отклонений указываются более мелким шрифтом.

3. Отклонение, равное нулю, на чертежах не проставляется.

4. При симметричном расположении поля допуска величина отклонения проставляется со знаком ± рядом с размерами и одинаковым с ними шрифтом.

5. Если наряду с условными обозначениями указываются также и числовые величины отклонений, то последние рекомендуется проставлять в скобках уменьшенным (в сравнении с номинальным размером) шрифтом.

6. Предельные отклонения размеров деталей, изображённых на чертеже в собранном виде, указываются в виде дроби: в числителе проставляются обозначение или числовые величины отклонений отверстия (охватывающей детали), а в знаменателе—обозначение или числовые величины отклонений вала (охватываемой детали).

При указании числовых величин отклонений допускаются надписи, поясняющие, к какой из деталей

относятся отклонения. Допускается также вместо одной проводить две размерные линии и отдельно указывать отклонения вала и отверстия с надписями, к какой детали

относятся отклонения.

П p и м e ч а н и е. При постановке номинального размера соединения в разрыве размерной линии черта, разделяющая отклонение отверстия и вала, может быть слита с размерной линией, т. е. отклонения отверстия проставляются над размерной линией, а вала под ней.

7. Если на чертеже соединения в собранном виде необходимо указать предельные отклонения только одной из сопрягаемых поверхностей, то необходимо пояснить надписью, к какой детали относятся отклонения.

II. Предельные отклонения формы и расположения поверхностей

8. Допустимые отклонения формы и расположения поверхностей, в случае необходимости их контроля, могут либо оговариваться в технических условиях и на свободном поле чертежа, либо указываться на изображении детали с использованием привед?нных ниже условных знаков и пояснительных надписей.

Допуски и посадки

Лента статей RSS:

Поиск статей:

Государственные стандарты (ГОСТ 25346-89, ГОСТ 25347-82, ГОСТ 25348-89) заменили систему допусков и посадок ОСТ, которая действовала до января 1980 года.

Термины приведены согласно ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок».

Вал — термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы;

Отверстие — термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы;

Размер — числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения;

Квалитет — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров;

Посадка — характер соединения двух деталей, определяемый разностью их размеров до сборки.

Зазор — это разность между размерами отверстия и вала до сборки, если отверстие больше размера вала;

Натяг — разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия;

Допуск посадки — сумма допусков отверстия и вала, составляющих соединение;

Посадка с зазором — посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему;

Посадка с натягом — посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему;

Переходная посадка — посадка, при которой возможно получение как зазора так и натяга в соединении, в зависимости от действительных размеров отверстия и вала;

Посадки в системе отверстия — посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия;

Посадки в системе вала — посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала.

Поля допусков и соответствующие им предельные отклонения установлены различными диапазонами номинальных размеров:

до 1 мм — ГОСТ 25347-82;

от 1 до 500 мм — ГОСТ 25347-82;

свыше 500 до 3150 мм — ГОСТ 25347-82;

свыше 3150 до 10.000 мм — ГОСТ 25348-82.

ГОСТ 25346-89 устанавливает 20 квалитетов (01, 1, 2 . 18). Квалитеты от 01 до 5 предназначены преимущественно для калибров.

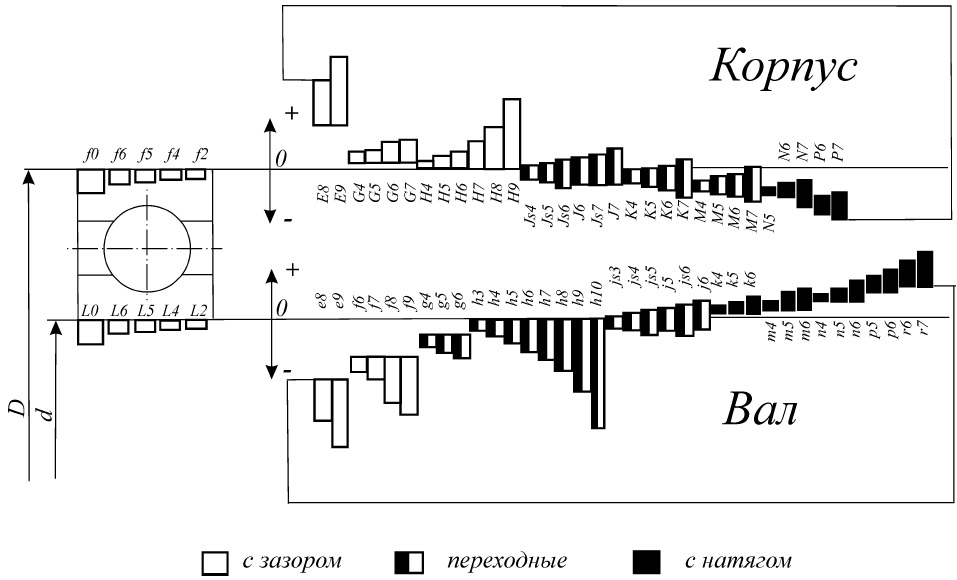

Установлено 27 основных отклонений валов и 27 основных отклонений отверстий. Основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение, ближайшее к нулевой линии. Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов – строчными. Схема расположения основных отклонений с указанием квалитетов, в которых рекомендуется их применять, для размеров до 500 мм приведена ниже. Затемненная область относится к отверстиям. Схема показана в сокращении.

СХЕМА ОСНОВНЫХ ПОЛЕЙ ДОПУСКОВ

Допуски и посадки

Назначение посадок. Посадки выбирают в зависимости от назначения и условий работы оборудования и механизмов, их точности, условий сборки. При этом необходимо учитывать и возможность достижения точности при различных методах обработки изделия. В первую очередь должны применяться предпочтительные посадки. В основном применяют посадки в системе отверстия. Посадки системы вала целесообразны при использовании некоторых стандартных деталей (например, подшипников качения) и в случаях применения вала постоянного диаметра по всей длине для установки на него нескольких деталей с различными посадками.

Допуски отверстия и вала в посадке не должны отличаться более чем на 1-2 квалитета. Больший допуск, как правило, назначают для отверстия. Зазоры и натяги следует рассчитывать для большинства типов соединений, в особенности для посадок с натягом, подшипников жидкостного трения и других посадок. Во многих случаях посадки могут назначаться по аналогии с ранее спроектированными изделиями, сходными по условиям работы.

Примеры применения посадок, относящиеся главным образом к предпочтительным посадкам в системе отверстия при размерах 1-500 мм.

Посадки с зазором. Сочетание отверстия Н с валом h (скользящие посадки) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку H7/h6 применяют:

— для сменных зубчатых колес в станках;

— в соединениях с короткими рабочими ходами, например для хвостовиков пружинных клапанов в направляющих втулках (применима также посадка H7/g6);

— для соединения деталей, которые должны легко передвигаться при затяжке;

— для точного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления);

— для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку H8/h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадки H8/h8, H9/h8, H9/h9 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса,муфты, шкивы и другие детали, соединяющиеся с валом шпонкой; корпуса подшипников качения, центрирование фланцевых соединений), а также в подвижных соединениях при медленных или редких поступательных и вращательных перемещениях.

Посадку H11/h11 используют для относительно грубо центрированных неподвижных соединений (центрирование фланцевых крышек, фиксация накладных кондукторов), для неответственных шарниров.

Посадка H7/g6 характеризуется минимальной по сравнению с остальными величиной гарантированного зазора. Применяют в подвижных соединениях для обеспечения герметичности (например, золотник во втулке пневматической сверлильной машины), точного направления или при коротких ходах (клапаны в клапанной коробке) и др. В особо точных механизмахприменяют посадки H6/g5 и даже H5/g4.

Посадку Н7/f7 применяют в подшипниках скольжения при умеренных и постоянных скоростях и нагрузках, в том числе в коробках скоростей; центробежных насосах; для вращающихся свободно на валах зубчатых колес, а также колес, включаемых муфтами; для направлениятолкателей в двигателях внутреннего сгорания. Более точную посадку этого типа — H6/f6 — используют для точных подшипников, распределителей гидравлических передач легковых автомобилей.

Посадки Н7/е7, Н7/е8, Н8/е8 и Н8/е9 применяют в подшипниках при высокой частоте вращения (в электродвигателях, в механизме передач двигателя внутреннего сгорания), при разнесенных опорах или большой длине сопряжения, например, для блока зубчатых колес в станках.

Посадки H8/d9, H9/d9 применяют, например, для поршней в цилиндрах паровых машин и компрессоров, в соединениях клапанных коробок с корпусом компрессора (для их демонтажа необходим большой зазор из-за образования нагара и значительной температуры). Более точные посадки этого типа -H7/d8, H8/d8 — применяют для крупных подшипников при высокой частоте вращения.

Посадка H11/d11 применяется для подвижных соединений, работающих в условиях пыли и грязи (узлы сельскохозяйственных машин, железнодорожных вагонов), в шарнирных соединениях тяг, рычагов и т. п., для центрирования крышек паровых цилиндров с уплотнением стыка кольцевыми прокладками.

Переходные посадки. Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах или по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т.п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка Н7/п6 (типа глухой) дает наиболее прочные соединения. Примеры применения:

— для зубчатых колес, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте;

— посадка установочных колец на валах малых и средних электромашин; в) посадка кондукторных втулок, установочных пальцев, штифтов.

Посадка Н7/к6 (типа напряженной) в среднем дает незначительный зазор (1-5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов, зубчатых колес, муфт, маховиков (на шпонках), втулок подшипников.

Посадка H7/js6 (типа плотной) имеет большие средние зазоры, чем предыдущая, и применяется взамен ее при необходимости облегчить сборку.

Посадки с натягом. Выбор посадки производится из условия, чтобы при наименьшем натяге были обеспечены прочность соединения и передача, нагрузки, а при наибольшем натяге — прочность деталей.

Посадку Н7/р6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

Посадки Н7/г6, H7/s6, H8/s7 используют в соединениях без крепежных деталей при небольших нагрузках (например, втулка в головке шатуна пневматического двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных станах, нефтебуровом оборудовании и др.).

Посадки Н7/u7 и Н8/u8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Посадки с натягом высокой точности Н6/р5, Н6/г5, H6/s5 применяют относительно редко и в соединениях, особо чувствительных к колебаниям натягов, например посадка двухступенчатой втулки на вал якоря тягового электродвигателя.

Допуски несопрягаемых размеров. Для несопрягаемых размеров допуски назначают в зависимости от функциональных требований. Поля допусков обычно располагают:

— в «плюс» для отверстий (обозначают буквой Н и номером квалитета, например НЗ, Н9, Н14);

— в «минус» для валов (обозначают буквой h и номером квалитета, например h3, h9, h14);

— симметрично относительно нулевой линии («плюс — минус половину допуска» обозначают, например, ±IT3/2, ±IT9/2, ±IT14/2). Симметричные поля допусков для отверстий могут быть обозначены буквами JS (например, JS3, JS9, JS14), а для валов — буквами js (например, js3, js9, js14).

Допуски по 12-18-му квалитетам характеризуют несопрягаемые или сопрягаемые размеры относительно низкой точности. Многократно повторяющиеся предельные отклонения в этих квалитетах разрешается не указывать у размеров, а оговаривать общей записью в технических требованиях.

Заинтересовались?

Для получения подробной информации обратитесь к нам удобным для Вас способом:

Данный блок можно отредактировать или удалить.

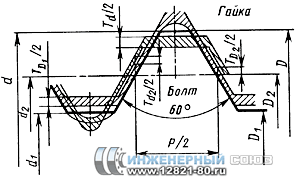

Допуски и посадки крепежной резьбы с натягом

Рис. 2. Поля допусков диаметров

крепёжной резьбы с натягом

Согласно ГОСТ 16093—81 допускаются любые сочетания полей допусков резьбы болтов и гаек, но сочетание полей допусков разных классов точности на средний и наружный (или внутренний для гаек) диаметры резьбы должно быть обосновано.

В соединениях шпилек с корпусами, а также при наличии специальных требований к резьбовым соединениям применяют переходные посадки, а также посадки с натягом. Неподвижность и прочность соединения обеспечиваются при посадках с натягом за счет натяга по среднему диаметру , при переходных посадках — за счет применения дополнительных элементов заклинивания:

- конического сбега,

- плоского бурта

- цилиндрической цапфы.

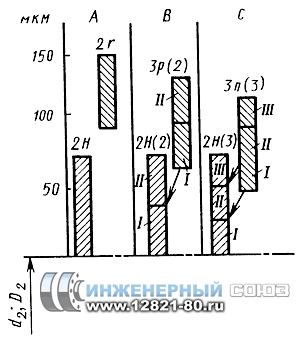

Рис. 3. Расположение полей допусков

среднего диаметра резьбы с натягом

М14 X 1,5.

Схема расположения полей допусков для посадок с натягом показана на рис. 2. По наружному и внутреннему диаметрам предусмотрены зазоры, компенсирующие пластическое течение материала к вершинам резьбы. Для образования полей допусков в посадках с натягом установлены основные отклонения диаметров резьбы в зависимости от степени точности.

При малых натягах не исключается вывинчивание шпилек в эксплуатации, а при чрезмерно больших натягах возможно скручивание шпилек и разрушение резьбы в корпусах при монтаже, поэтому на средние диаметры резьб деталей стандартом установлены более высокие степени точности: 3-я и 2-я — для шпилек, 2-я — для гнезд.

Для обеспечения более однородных натягов в партии соединений резьбовые детали сортируют на группы.

На рис. 3, к примеру, представлены схемы расположения полей допусков среднего диаметра резьбы М14 X 1,5 с натягом при сборке без сортировки на группы (случай А), а также с сортировкой на две (В) и три (С) группы. Номера сортировочных групп обозначены цифрами I, II, III.

Посадки с натягом предусмотрены только в системе отверстия, что обеспечивает технологические преимущества. Рекомендуемые поля допусков и посадки приведены в табл. 1.1 (ГОСТ 4608—81).

Отклонения от номинального размера при производстве втулок и валов

Квалитет при данном номинальном размере однозначно определяет ширину поля допуска. А вот положение этого поля допуска (его отклонение) относительно номинального размера при изготовлении втулки (ее отверстия) или вала определяется одним из 27 стандартизированных отклонений, обозначаемых буквами латинского алфавита.

Отклонения отверстий обозначаются заглавными буквами. При отклонениях размеров отверстий от A до H поля допусков находятся выше линии номинального размера (втулка будет болтаться на валу, точно соответствующем номинальному диаметру), от K до ZC – ниже линии, Js – симметрично этой линии.

Отклонения же валов обозначаются строчными буквами. При отклонениях размеров отверстий от a до h поля допусков находятся ниже линии номинального размера (вал будет болтаться во втулке, изготовленной с отверстием, точно соответствующим номинальному диаметру), от k до zc – выше линии номинального диаметра, js – симметрично этой линии.

Выбор отклонений при изготовлении втулок и валов обуславливается достижением необходимой посадки в паре вал-отверстие.

Необходимо отметить, что в системе допусков и посадок термин вал условно применяют для обозначений любых наружных (охватываемых) элементов деталей, которые могут быть и нецилиндрическими (например, длина детали). Отверстием же называют внутренние, охватывающие элементы деталей, в т.ч. нецилиндрические (например, ширина паза).

Основные требования к посадкам подшипников качения

Расчетный ресурс подшипника качения может быть обеспечен при правильном выборе характера сопряжения колец с валом и корпусом, то есть при правильном выборе посадок, класса шероховатости и отклонений от геометрической формы посадочных поверхностей. Подшипники качения устанавливаются на валу по системе отверстия, а в корпусе — по системе вала.

Момент трения качения, стремящийся сдвинуть кольцо подшипника относительно посадочного места, обычно меньше момента трения на посадочных поверхностях. Следует обеспечить сохранение точности формы дорожек качения в результате посадки с натягом.

Для выбора посадок большое значение имеет направление действия нагрузки относительно кольца подшипника. Если кольцо подшипника находится в покое относительно направления действия нагрузки, такую нагрузку принято называть местной.

Если кольцо подшипника вращается по отношению к направлению действия нагрузки, то такую нагрузку принято называть циркуляционной. В данном случае кольцо воспринимает нагрузку последовательно всей окружной поверхностью дорожки качения.

Для роликовых подшипников назначают более тугие посадки, чем для шариковых.

Рекомендуемые квалитеты полей допусков валов и корпусов приведены в таблице 7.1 и таблице 7.2 [16]. Для монтажа на вал и в корпус используют систему посадок, изображенную на рисунке 7.1 [16].

Таблица 7.1 – Рекомендуемые посадки подшипников на сплошные стальные валы

| Вид нагрузки | Тип подшипника | Диаметр вала | Характер нагружения | Рекомендуемые посадки |

|---|---|---|---|---|

| Местное нагружение внутреннего кольца | шариковые радиальные и радиально-упорные | все диаметры | подшипник с подвижным внутренним кольцом | L0/g6, L6/g6, L5/g5, L0/j6, L6/j6, L0/h6, L6/h6 |

| Циркуляционная нагрузка на внутреннее кольцо | шариковые | до 40 мм | нормальные нагрузки | L0/j6, L6/j6, L5(L4)/j5 |

| до 100 мм | легкие нагрузки | L0/j6, L6/j6 | ||

| нормальные и тяжелые нагрузки | L0/k6, L6/k6 | |||

| до 200 мм | легкие нагрузки | L0/k6, L6/k6 | ||

| нормальные и тяжелые нагрузки | L0/m6, L6/m6, L5/m5 | |||

| свыше 200 мм | нормальные нагрузки | L0/m6, L6/m6, L5/m5 | ||

| тяжелые нагрузки, удары | L0/n6, L6/n6, L5/n5 | |||

| роликовые, игольчатые | до 60 мм | легкие нагрузки | L0/j6, L6/j6, L5(L4)/j5 | |

| нормальные и тяжелые нагрузки | L0/k6, L6/k6, L5(L4)/k5 | |||

| до 200 мм | легкие нагрузки | L0/k6, L6/k6, L5(L4)/k5 | ||

| нормальные нагрузки | L0/m6, L6/m6, L5/m5 | |||

| тяжелые нагрузки | L0/n6, L6/n6, L5/n5 | |||

| до 500 мм | нормальные нагрузки | L0/m6, L6/m6, L0/n6, L6/n6 | ||

| тяжелые нагрузки | L0/p6, L6/p6 | |||

| свыше 500 мм | нормальные нагрузки | L0/n6, L6/n6 | ||

| тяжелые нагрузки | L0/p6 |

Примечание: поле допуска на диаметр отверстия подшипника обозначается Ldmp, то есть для классов точности подшипников 0, 6, 5, 4, 2 должны применять обозначения полей допусков диаметра отверстия в посадке L0, L6, L5, L4, L2. Например, посадка подшипника класса точности 6 с диаметром отверстия 30 мм на вал квалитета h6 обозначается 30L6/h6.

Таблица 7.2 – Рекомендуемые посадки подшипников в стальные и чугунные корпуса

| Вид нагружения наружного кольца | Дополнительная характеристика | Рекомендуемая посадка |

|---|---|---|

| Радиальные подшипники | ||

| Местное (вращается вал) | подшипник с легко подвижным в осевом направлении наружным кольцом | H7/l6 |

| необходима высокая точность (наружное кольцо чаще подвижное) | H6/l5, Js6/l5 | |

| вал служит проводником тепла | G7/l0 | |

| Циркуляционная (вращается корпус) или неопределенная | легкая нагрузка, нормальная и ударная нагрузка | K7/l0, K7/l6, M7/l0, M7/l6 |

| тяжелая и ударная нагрузка | N7/l0, N7/l6 | |

| тяжелая и сильная ударная нагрузка, тонкостенные корпуса | P7/l0, P7/l6 | |

| Упорные подшипники | ||

| Осевая нагрузка | упорно-радиальные сферические роликовые: нормальная нагрузка, тяжелая нагрузка | E8/l0, E8/l6, G7/l0, G7/l6 |

Рисунок 7.1 – Посадки подшипников качения

Практика показала, что чаще применяются посадки на вал: g6; h6; j6; k6; m6; n6; p6; r6, в случае более высоких требований к точности вращения — h5; j5; k5; m5; посадки в корпус: G7; Н8; Н7; J7; К7; М7; N7; Р7, а при высоких требованиях к точности вращения: J6; К6; М6; N6; Р6.

При использовании корпусов из легких сплавов необходимы более плотные посадки, чем в случае стали и чугуна, из-за меньшей твердости и большего коэффициента температурного расширения. В таблице 7.2 предусмотрены посадки в цельный корпус. В отдельных случаях при монтаже подшипника в разъемный корпус следует избегать посадок с натягом в корпус вследствие возможного защемления наружного кольца, что может привести к деформации и нарушению распределения сил в подшипнике.

При циркуляционном нагружении требуется неподвижное соединение кольца с валом или корпусом, при местном — более свободное. Выбор посадок по опыту применения по аналогии с существующими подшипниковыми узлами, работающими в равных или близких условиях, является самым распространенным и проверенным.

Оглавление

1 Поля допусков и посадки

2 Шероховатость, отклонения формы и расположения посадочных и опорных торцовых поверхностей

3 Основные указания по выбору посадок для колец подшипников

4 Допустимые углы взаимного перекоса колец подшипников качения и подшипниковых узлах различных типов

5 Приложения к стандарту

Приложение 1 (обязательное) Условия толстостенности полых валов и гнезд корпусов

Приложение 2 (справочное) Сопоставление полей допусков по системе ОСТ, ГОСТ 25346-82, ГОСТ 25347-82 и соовестсвующих посадок для подшипников качения

Приложение 3 (обязательное) Численные значения предельных отклонений, натягов (+) и зазоров (-) при посадках подшипников

Приложение 4 (справочное) Определение видов нагружения

Приложение 5 (рекомендуемое) Рекомендуемые посадки шариковых и роликовых подшипников

Приложение 6 (рекомендуемое) Основные указания по обеспечению точности сопряжений и измерениям сопрягаемых диаметров

Приложение 7 (рекомендуемое) Допустимые углы взаимного перекоса колец полшипников качения и допуски расположения посадочных поверхностей вала и корпуса в подшипниковых узлах различных типов

Приложение 8 (справочное) Требования к посадкам и рекомендации по монтажу подшипников качения

Приложение 9 (рекомендуемое) Рекомендации по применению норм и требований настоящего стандарта в условиях повышенных температур и при тонкостенных валах и корпусах

| Дата введения | 01.01.1987 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Актуализация | 01.02.2020 |

Этот ГОСТ находится в:

- Раздел Экология

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел 21.100 Подшипники

- Раздел 21.100.20 Подшипники качения

- Раздел 21.100 Подшипники

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел Электроэнергия

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел 21.100 Подшипники

- Раздел 21.100.20 Подшипники качения

- Раздел 21.100 Подшипники

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

Организации:

| 28.08.1985 | Утвержден | Государственный комитет СССР по стандартам | 2781 |

|---|---|---|---|

| Издан | Издательство стандартов | 1989 г. | |

| Издан | Издательство стандартов | 1994 г. | |

| Издан | Издательство стандартов | 1985 г. | |

| Разработан | Министерство автомобильной промышленности СССР |

Rolling bearings. Tolerance margins and technical requirements for shaft and housing scatings. Fits

- ГОСТ 25347-82Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки. Заменен на ГОСТ 25347-2013.

- ГОСТ 24642-81Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения

- ГОСТ 5720-75Подшипники шариковые радиальные сферические двухрядные. Типы и основные размеры. Заменен на ГОСТ 28428-90.

- ГОСТ 5721-75Подшипники роликовые радиальные сферические двухрядные. Типы и основные размеры

- ГОСТ 25346-82Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений

- ГОСТ 9942-80Подшипники роликовые упорно-радиальные сферические одинарные. Основные размеры

- ГОСТ 520-71Подшипники шариковые и роликовые. Технические требования

- ГОСТ 24954-81Подшипники роликовые радиальные однорядные с бочкообразными роликами. Основные размеры

- Показать все

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

- Сканы страниц ГОСТа

- Текст ГОСТа

ПОЛЯ ДОПУСКОВ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПОСАДОЧНЫМ ПОВЕРХНОСТЯМ ВАЛОВ И КОРПУСОВ. ПОСАДКИ

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОЛЯ ДОПУСКОВ и ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПОСАДОЧНЫМ ПОВЕРХНОСТЯМ ВАЛОВ И КОРПУСОВ ПОСАДКИ

Rolling bearings Tolerance margins and technical requirements for shaft and housing seatings Fits

Дата введения 01.01.87

Постановлением Госстандарта СССР №2314 от 29.12.91 снято ограничение срока действия

Настоящий стандарт распространяется на подшипниковые узлы машин, механизмов и приборов, посадочные поверхности и опорные торцы которых предназначены для монтажа подшипников качения с номинальным диаметром отверстия до 2500 мм, отвечающие совокупности следующих условий:

а) валы сплошные или полые толстостенные; б корпуса толстостенные (см. обязательное приложение 1);

в) материал валов и корпусов — сталь или чугун;

г) нагрев подшипников при работе до 100 °С включительно. Стандарт устанавливает поля допусков, посадки, требования по

шероховатости и отклонениям формы и положения посадочных поверхностей под подшипники и опорных торцовых поверхностей, значения допустимых углов взаимного перекоса колец, требования к посадкам и рекомендации по монтажу подшипников качения.

Требования настоящего стандарта не распространяются на тонкостенные корпуса, а также на тонкостенные стальные стаканы, монтируемые в отверстия корпусов, изготовленных из цветных металлов и сплавов с коэффициентами линейного расширения, отличающимися от коэффициента линейного расширения стали.

4. В скобках указаны значения параметра шероховатости Ra, применение которого в этих случаях менее предпочтительно

5. В технически обоснованных случаях по согласованию потребителей с изготовителями для номинальных диаметров валов до 10 мм под подшипники класса точности 2 допускается шероховатость посадочной поверхности валов до 0,32 мкм,

Малонагруженными являются подшипники, работающие с частотой вращения, не превышающей 0,05пПр при радиальной нагрузке Fr, не превышающей 0,05 радиальной динамической грузоподъемности Сг и при коэффициенте безопасности Кб = 1.

2.2. Обозначения допусков формы и положения посадочных и опорных торцовых поверхностей заплечиков валов и отверстий корпусов указаны на черт. 8 и 9.

2.3. Допуски формы посадочных мест валов (осей) и отверстий корпусов’ в радиусном измерении (допуск круглости, допуск профиля продольного сечения) и в диаметральном измерении (допуски непостоянства диаметра в поперечном и продольном сечениях) не должны превышать значений, указанных в табл. 4.

Выбор параметров контроля отклонений формы в радиусном или диаметральном измерениях осуществляет разработчик изделия.

Определение допуска круглости и допуска профиля продольного сечения — по ГОСТ 24642-81.

Непостоянство диаметра в поперечном сечении посадочной поверхности — разность наибольшего и наименьшего единичных диаметров, измеренных в одном и том же поперечном сечении.

Допуски формы посадочных поверхностей, мкм, не более

Определение числовых значений предельных отклонений.

Эта статья появилась не случайно, и опытным конструкторам и технологам, явно, будет неинтересна. Но сайт рассчитан на начинающих инженеров и студентов, и им вспомнить методику назначения числовых значений основных отклонений, будет полезно. Дело в том, что ко мне не раз обращались студенты дипломники и даже молодые инженера (только пришедшие на производство), с просьбой помочь определить значение предельных отклонений. Почему так происходит, не знаю (институты этому обучают), разбираться не будем, попробуем, как можно подробнее, ответить на вопрос.

Вообще все предельно просто. Существует ГОСТ 25346-89 «Общие положения, ряды допусков и основных отклонений», согласно которого мы и будем работать. Рассказывать об основных терминах и определениях, не вижу смысла, подразумевается, что читатель их знает, а если нет, то всегда можно обратиться к вышеуказанному ГОСТ, который, кстати, для дальнейшей работы лучше иметь под рукой (в сети Вы без особого труда, сможете его отыскать). Итак, приступим.

1.Числовые значения основных отклонений валов указаны в таблице №2 ГОСТ 25346.

2.Второе отклонение поля допуска вала определяется из основного отклонения (назначенного по таблице №2) и допуска IT который берем из таблицы №1 ГОСТа – приведена ниже.

3.Теперь по рисунку 1 рассчитываем второе отклонение поля допуска вала.

Для отверстий, определение значений предельных отклонений, производится аналогичным образом, с той разницей, что значения основных отклонений назначаются по таблице №3 ГОСТА 25346-89, часть её приводится ниже.

Расчет второго отклонения поля допуска для отверстия производится по рисунку 2, исходя из основного отклонения (назначенного по таблице №3) и допуска IT (таблица №1).

Перейдем от теории к практике, думаю, на примере все сразу станет понятно.

Пример: необходимо определит значения предельных отклонений для посадки:

Назначим основное отклонение вала es по таблице №2, оно будет равно (0), хотя для посадки в системе вала это известно и без таблицы, но мы будем придерживаться методики.

Далее определим по таблице №1 числовое значение допуска вала IT, оно равно (22) мкм.

Используя формулы рисунка 1, рассчитаем второе отклонение поля допуска вала ei (обратите внимание на единицы измерений).

ei=es-IT=0-0,022= — 0,022 мм

В результате для вала получаем:

Теперь назначим основное отклонение отверстия EI по таблице №3, оно будет равно (+40) мкм.

Числовое значение допуска для отверстия IT, по таблице №1 равно (15) мкм.

По формулам рисунка 2, рассчитаем второе отклонение поля допуска отверстия ES.

ES=EI+IT=0,040+0,015=+0,055 мм

Для отверстия получаем:

Итог, данного примера будет выглядеть так:

Думаю теперь, для тех, кто затруднялся, определение числовых значений предельных отклонений, вопрос решенный. А вообще лучший помощник студента и инженера, это конечно ГОСТ, работайте согласно стандартов, и проблем будет гораздо меньше.

Если у Вас есть вопросы можно задать их ЗДЕСЬ.

Всего Вам наилучшего, до встречи в следующей статье.

Список последних статей.

Автор: Саляхутдинов Роман

«БОСК 8.0»

Познай Все Cекреты КОМПАС-3D

- Более 100 наглядных видеоуроков;

- Возможность быстрее стать опытным специалистом КОМПАС-3D;

- Умение проектировать 3D изделия (деталей и сборок) любой степени сложности;

- Гарантии доставки и возврата.

Автор: Саляхутдинов Роман

«БОСК 5.0»

Новый Видеокурс. «Твердотельное и Поверхностное Моделирование в КОМПАС-3D»

- Большая свобода в обращении с поверхностями;

- Возможность формирования таких форм, которые при твердотельном моделировании представить невозможно;

- Новый уровень моделирования;

- Гарантии доставки и возврата.

Автор: Саляхутдинов Роман

«Эффективная работа в SolidWorks»

Видеокурс. «Эффективная работа в SolidWorks» поможет Вам:

- Многократно сократить временя на освоение программы;

- Научит проектировать 3D изделия (деталей и сборок) любой степени сложности; создавать конструкторскую документацию; проводить инженерный анализ.

- Поможет быстрее стать грамотным специалистом;

- Гарантии доставки и возврата.

Автор: Дмитрий Родин

«AutoCAD ЭКСПЕРТ»

Видео самоучитель По AutoCAD

- 60 наглядных видеоуроков;

- Более 15 часов только AutoCAD;

- Создание проектов с нуля прямо у Вас на глазах;

- 365-дневная гарантия