Способ получения синтетического каучука по методу Лебедева

Одно дерево бразильской гевеи в среднем, до недавнего времени, было способно давать лишь 2-3 кг каучука в год; годовая производительность одного гектара гевеи до Второй Мировой войны составляла 300—400 кг технического каучука. Такие объёмы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим даёт огромную экономию труда.

Современная, всё развивающаяся и усложняющаяся техника требует каучуки хорошие и разные; каучуки, которые не растворялись бы в маслах и бензине, выдерживали высокую и низкую температуру, были бы стойки к действию окислителей и различных агрессивных сред.

Реакция получения каучуков

Каучуки – природные или синтетические продукты полимеризации некоторых диеновых углеводородов с сопряженными связями. Важнейшими физическими свойствами каучуков являются эластичность (способность восстанавливать форму) и непроницаемость для воды и газов.

Каучуки – это эластичные высокомолекулярные материалы (эластомеры), из которых методом вулканизации (нагреванием с серой) получают резину.

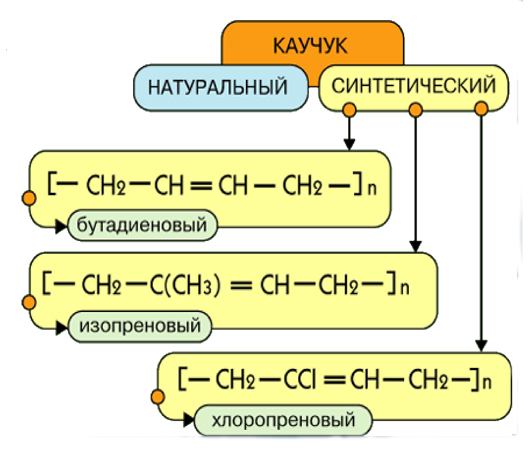

Особенно важное значение имеют получаемые из непредельных углеводородов полимеры, в том числе искусственные каучуки. Все каучуки делятся на натуральные и синтетические, последние в свою очередь в зависимости от вещества, используемого для синтеза, делятся на бутадиеновый, изопреновый и хлорпреновый каучуки.

Натуральный каучук или гуттаперча

Натуральный каучук получают из латекса – млечного сока гевеи. Чтобы заставить его вытекать, на коре дерева делают V-образные надрезы. Со здорового дерева латекс можно собирать в течение 30 лет. Индейцы назвали его «кау чу», т.е. «слезы дерева».

Сбор каучука с растения гевея

Натуральный (природный) каучук по химическому составу представляет собой высокомолекулярный непредельный углеводород состава (С5Н8)n, где n составляет 1000—3000 единиц. При нагревании без доступа воздуха каучук распадается с образованием диенового углеводорода – 2-метилбутадиена-1,3 или изопрена.

Каучук, в котором все элементарные звенья находятся или в цис- , или в транс-конфигурации, называется стереорегулярным.

Видеофильм «Натуральный каучук»

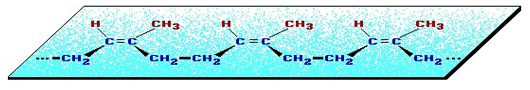

Натуральный каучук – это стереорегулярный полимер, в котором молекулы изопрена соединены друг с другом по схеме 1,4- присоединения с цис-конфигурацией полимерной цепи:

цис-полиизопрен (каучук)

В природных условиях натуральный каучук образуется не путем полимеризации изопрена, а другим, более сложным способом.

Молекулярная масса натурального каучука колеблется в пределах от 7·10 4 до 2,5·10 6 .

Транс-полимер изопрена также встречается в природе в виде гуттаперчи:

Цис-форма более эластична, т.к. легко скручивается в клубок.

Транс-форма менее эластична, т.к. макромолекулы более вытянуты.

Важнейшее физическое свойство каучука – эластичность, т.е способность обратимо растягиваться под действием даже небольшой силы. Другое важное свойство – непроницаемость для воды и газов. Основной недостаток каучука – чувствительность к высоким и низким температурам. При нагревании каучук размягчается и теряет эластичнсть, а при охлаждении становится хрупким и также теряет эластичность.

Эти недостатки можно преодолеть, если нагреть каучук вместе с серой. Этот процесс называется вулканизацией каучука.

Синтетические каучуки

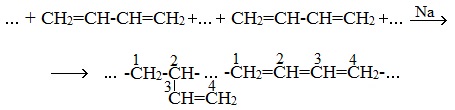

Первый синтетический каучук, полученный по методу С.В. Лебедева при полимеризации дивинила под действием металлического натрия, представлял собой полимер нерегулярного строения со смешанным типом звеньев 1,2- и 1,4-присоединения:

В пятидесятые годы отечественные ученые осуществили каталитическую стереополимеризацию диеновых углеводородов и получили стереорегулярный каучук (структурные звенья и функциональные группы расположены в пространстве в определенном порядке), близкий по свойствам к натуральному каучуку.

В настоящее время в промышленности выпускают каучук, в котором содержание звеньев изопрена, соединенных в положении 1,4, достигает 99%, тогда как в натуральном каучуке они составляют 98%.

Кроме того, в промышленности получают синтетические каучуки на основе других мономеров – например, изобутилена, хлоропрена, и натуральный каучук утратил свое монопольное положение.

Учебный фильм «Каучук»

Учебный фильм «Каучук»

Вулканизация каучуков

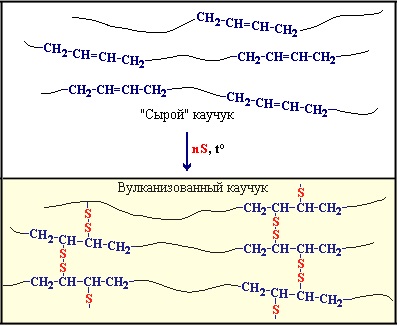

Для улучшения качества натуральных и синтетических каучуков их превращают в резину.

Резина – это вулканизированный каучук с наполнителем (сажа). Суть процесса вулканизации состоит в том, что атомы серы присоединяются к линейным (нитевидным) молекулам каучука по месту двойных связей и как бы сшивают эти молекулы друг с другом дисульфидными мостиками, образуя трехмерный сетчатый полимер:

В результате вулканизации липкий и непрочный каучук превращается в упругую и эластичную резину. Резина прочнее каучука и более устойчива к изменению температуры.

Наполненные активной сажей каучуки в виде резин используют для изготовления автомобильных шин и других резиновых изделий.

В зависимости от количества сшивающего агента (серы) можно получать сетки с различной частотой сшивки.

Для вулканизации каучука берётся немного серы 2 – 3 % от общей массы. Если добавить к каучуку более 30 % серы, то она присоединится по линии разрыва почти всех π–связей и образуется предельно сшитый натуральный каучук – эбонит, который не обладает эластичностью и представляет собой твердый материал.

Наиболее массовое применение каучуков — это производство резин для автомобильных, авиационных и велосипедных шин.

Из каучуков изготавливаются специальные резины огромного разнообразия уплотнений для целей тепло- звуко- воздухо- гидроизоляции разъёмных элементов зданий, в санитарной и вентиляционной технике, в гидравлической, пневматической и вакуумной технике.

Каучуки применяют для электроизоляции, производства медицинских приборов и средств контрацепции.

В ракетной технике синтетические каучуки используются в качестве полимерной основы при изготовлении твёрдого ракетного топлива, в котором они играют роль горючего, а в качестве наполнителя используется порошок селитры (калийной или аммиачной) или перхлората аммония, который в топливе играет роль окислителя.

Применение

Основное применение каучуков – производство резины для шин. Также материал используется для изготовления:

- тепло-, электро-, звуко-, гидроизоляционных материалов;

- твёрдого ракетного топлива;

- уплотнителей;

- клея;

- лаков;

- эластичных лент;

- напольных покрытий;

- шлангов;

- перчаток;

- обуви;

- игрушек;

- мебели;

- ластиков.

Рис. 3. Резиновые изделия.

Классификация по происхождению

По способу получения полимеры делятся на: природные, синтетические и искусственные.

Природные полимеры непосредственно существуют в природе (крахмал, целлюлоза и др.).

Синтетические полимеры получают полностью химическим путем в реакциях полимеризации и поликонденсации (полиэтилен, полихлорвинил, фенол-формальдегидные смолы, метилметакрилат и т.д.). Не имеют аналогов в природе.

Искусственные – получают модификацией натуральных полимеров (вискоза –модифицированная целлюлоза, резина –модификация натурального каучука).

Реакции поликонденсации

Реакции поликонденсации — это реакции образования полимеров из мономеров, в ходе которых, помимо полимера, побочно образуется также низкомолекулярное вещество (чаще всего вода).

В реакции поликонденсации вступают соединения, в состав молекул которых входят какие-либо функциональные группы. При этом реакции поликонденсации по тому, один используется мономер или больше, аналогично реакциям полимеризации делятся на реакции гомополиконденсации и сополиконденсации.

К реакциям гомополиконденсации относятся:

* образование (в природе) молекул полисахарида (крахмала, целлюлозы) из молекул глюкозы:

* реакция образования капрона из ε-аминокапроновой кислоты:

К реакциям сополиконденсации относятся:

* реакция образования фенолформальдегидной смолы:

* реакция образования лавсана (полиэфирного волокна):

Диеновые углеводороды (алкадиены). Каучуки

Диеновые УВ (алкадиены) – это УВ, в молекулах которых между атомами углерода имеются две двойные связи. Общая формула: СnH2n-2, где n≥3.

Химические свойства

- Реакции присоединения, например, присоединение галогенов:

Бромная вода обесцвечивается.

- Реакции полимеризации:

Способы получения

- Получение бутадиена-1,3:

1) Дегидрирование и дегидратация этанола (реакция Лебедева):

2) Дегидрирование н-бутана или бутена-1:

- Получение изопрена

Каучуки

Каучуки – природные или синтетические продукты полимеризации некоторых диеновых углеводородов с сопряженными связями. Важнейшими свойствами каучуков являются: эластичность и непроницаемость для воды и газов.

Получение каучуков

- Получение бутадиенового каучука (метод Лебедева):

- Получение изопренового каучука:

Вулканизация каучуков

При взаимодействии каучуков с серой происходит образование дисульфидных связей между макромолекулами каучука по месту разрыва двойных связей («сшивание» линейных макромолекул):

Чем больше серы, тем больше образуется дисульфидных связей. В результате этого процесса, который называется вулканизацией каучука, образуются мягкие или твердые резины.

Скачать:

Скачать бесплатно реферат на тему: «Бутадиеновый каучук» БУТАДИЕНОВЫЙ-каучук.docx (62 Загрузки)

Скачать рефераты по другим темам можно здесь

Синтетические каучуки

Первый патент на процесс получения бутадиенового синтетического каучука с использованием натрия в качестве катализатора полимеризации был выдан в Англии в 1910 году. Первое маломасштабное производство синтетического каучука по технологии сходной с описанной в английском патенте имело место в Германии во время Первой мировой войны. Производство бутадиена в России началось в 1915 году по технологии, разработанной И.И. Остромысленским, позднее эмигрировавшим в США. В СССР работы по получению синтетического каучука были продолжены Б. В. Бызовым и С. В. Лебедевым, в 1928 году разработавшим советскую промышленную технологию получения бутадиена. Коммерческое производство синтетического каучука началось в 1919 году в США (Thiokol), и к 1940 году в мире производилось более 10 его марок. Основными производителями были США, Германия и СССР [1] . В СССР производство синтетического каучука было начато на заводе СК-1 в 1932 году по методу С. В. Лебедева (получение из этилового спирта бутадиена с последующей анионной полимеризацией жидкого бутадиена в присутствии натрия) [2] . Прочность на разрыв советского синтетического каучука составляла около 2 000 psi (для натурального каучука этот показатель составляет 4 500 psi, для Неопрена, производство которого было начато компанией Du Pont (США) в 1931 году — 4 000 psi). В 1941 году в рамках поставок по программе ленд-лиза СССР получил более совершенную технологию получения синтетического каучука [1] .

В Германии бутадиен-натриевый каучук нашёл довольно широкое применение под названием «Буна» [de] .

Синтез каучуков стал значительно дешевле с изобретением катализаторов Циглера — Натта.

Изопреновые каучуки — синтетические каучуки, получаемые полимеризацией изопрена в присутствии катализаторов — металлического лития, перекисных соединений. В отличие от других синтетических каучуков изопреновые каучуки, подобно натуральному каучуку, обладают высокой клейкостью и незначительно уступают ему в эластичности.

В настоящее время большая часть производимых каучуков является бутадиен-стирольными или бутадиен-стирол-акрилонитрильными сополимерами.

Каучуки с гетероатомами в качестве заместителей или имеющими их в своём составе часто характеризуются высокой стойкостью к действию растворителей, топлив и масел, устойчивостью к действию солнечного света, но обладают худшими механическими свойствами. Наиболее массовым в производстве и применении каучуками с гетерозаместителями являются хлоропреновые каучуки (неопрен) — полимеры 2-хлорбутадиена.

В ограниченном масштабе производятся и используются тиоколы — полисульфидные каучуки, получаемые поликонденсацией дигалогеналканов (1,2-дихлорэтана, 1,2-дихлорпропана) и полисульфидов щелочных металлов.

Основные типы синтетических каучуков:

- Изопреновый

- Бутадиеновый

- Бутадиен-метилстирольный

- Бутилкаучук (изобутилен-изопреновый сополимер)

- Этилен-пропиленовый (этилен-пропиленовый сополимер)

- Бутадиен-нитрильный (бутадиен-акрилонитрильный сополимер)

- Хлоропреновый (поли-2-хлорбутадиен)

- Силоксановый

- Фторкаучуки

- Тиоколы

Способ №2

Предлагаемый новейший способ получения состава, сходного с каучуком или гуттаперчей, состоит в обработке смеси из желатина, двухромовокалиевой соли и глицерина.

Эти материалы, для замедления действия хромпика на желатин, смешиваются в безводном состоянии; при таких условиях означенное химическое действие происходит так медленно, что состав может быть отформован или обработан сообразно предполагаемой цели; после этого химическое действие может быть усилено посредством нагревания.

Для приготовления состава желатин и хромпик берутся в виде тонкого, совершенно сухого порошка в пропорции около 10 частей желатина на одну часть хромпика и тщательно перемешиваются. К этому добавляют безводный глицерин, причем пропорция регулируется в зависимости от требуемой гибкости или эластичности продукта.

Полученный таким образом состав формуется или обрабатывается для придания продукту желаемого размера, формы или вида и затем подвергается сильному нагреванию.

Для облегчения формовки состав после смешивания материалов может быть перемешан или перекатан через вальцы.

Если нужно увеличить или уменьшить объем или эластичность продукта, то состав может быть смешан с каким-либо нейтральным веществом в порошкообразном или зернистом виде. Например, если требуется увеличить объем без соответствующего увеличения веса, то в качестве добавочного материала можно употребить пробку.

Для приготовления вышеуказанного состава можно также сначала смешивать порошкообразный хромпик с безводным глицерином и потом уже добавлять порошкообразный желатин.

Употребление составных частей в сухом состоянии имеет следующие преимущества:

- не происходит уменьшения объема вследствие выпаривания, так как размер и вес изготовляемого предмета точно определены заранее;

- нет потери времени на высушивание или выпаривание, благодаря чему предметы могут быть изготовлены в короткое время;

- химическое взаимодействие между хромпиком и желатином, т.е. окисление, совершается, как уже сказано, весьма медленно, оставляя достаточно времени для формования или иной обработки массы.

Производство каучука. pptcloud.ru

Каучук– это высокомолекулярное соединение, полимер. Каучук бывает двух видов:натуральныйисинтетический. Мономер(элементарное звено)натурального каучука имеет следующий состав и строение: СН2═ С─СН═СН2 │ СН3 Название:2-метилбутадиен 1,3.

Камбоджа –это страна в Малайзии, которая входит в пятерку ведущих стран, производящих натуральный каучук из сока дерева — бразильская гевея

Гевея любит теплый, влажный климат и плодородную почву. Камбоджийские красноземы для нее очень подходят. Лучше всего гевея растет близ экватора в так называемом каучуковом поясе — полосе шириной 2600 километров. Это (на фото) 7 тыс. гектар засаженных этим удивительным деревом. С каждого, а это в среднем 400 деревьев, получают до 6 тонн млечного сока в год. Его еще называют латексом.

Гевею начинают «доить» с семи лет, а в 25 выкорчевывают и на ее месте сажают новую. Сначала счищают застывший латекс вчерашней сборки. Затем острым лезвием «освежают» надрез. Сок сразу же начинает течь по желобу в чашку. Обычно это просто половинка скорлупы кокосового ореха.(Похоже на способ собирания смолы для канифоли в наших лесах.) Каучуковый сок — это густая жидкость белого цвета по вкусу напоминает молоко. Такая же сладковатая. Собственно каучука в ней 33 %, 66 % — вода и 1 % белки, смолы, минеральные вещества. Сок дерево будет выделять несколько часов, пока надрез не затянется загустевшим латексом.

Реакция получения натурального каучука, т.е. реакция, которая получается в растении – бразильская гевея: n СН2═ С─СН═СН2 + СН2═ С─СН═СН2 → │ │ СН3 СН 3 → ─[ СН2─С═СН─СН2─СН2─С═СН─СН2]n─ │ │ СН3 СН3

Чтобы жидкость не загустела раньше времени, в нее добавляют аммиак. Затем содержимое ведер переливают в цистерну, которую отправят на завод. Там из латекса выделят собственно каучук. В цистерне установлен фильтр грубой очистки, который задерживает мусор: листья, ветки. С 30-40 ведер его набирается приличное количество.

Вот, наконец, и завод. Сок из цистерны переливают в специальные бассейны. Латекс — сложная смесь органических и минеральных веществ. Чтобы выделить каучук, его надо смешать с муравьиной кислотой.

Из бассейнов жидкость сливают в огромный мелкий резервуар, разделенный на дорожки. Под действием кислоты латекс сворачиваться, как молоко. Процесс этот называется коагуляцией. Он длится 12 часов. В результате получается масса, с виду похожая на творог или пастилу. С помощью специального агрегата каучуковую пластину вытягивают из бассейна и по водной дорожке передают на транспортер. Дальше каучук идет по транспортеру и попадает в измельчитель. Здесь пластина измельчается и по трубам подается в специальный контейнер. Рабочие распределяют каучуковую крошку по формам для просушки.

Выглядит этот каучук весьма аппетитно, как воздушное суфле, а вот пахнет ужасно — сразу и резиной, и молоком. В формы суфле кладут, что называется, с горочкой, под завязку. И отправляют в печь на просушку. Если сушить каучук на открытом воздухе, то полностью он просохнет за 8 месяцев. Мировой рынок это, конечно же, не устраивает. Поэтому процесс сушки и происходит в специальных печах. Держат каучук в печи минут пятнадцать. После чего темно-янтарного цвета блоки извлекают из форм и помещают на транспортер. Рабочие осматривают их и удаляют механические вкрапления. На экспорт сырье поставляется в стандартных брикетах по 33.3 кг

Пока готовые брикеты остывают, химики заводской лаборатории производят анализ качества партии. Для этого берется 10 г. каучука. Его растворяют в трехстах миллилитрах керосина. После этого смесь пропускают через фильтр. Сначала взвешивается сам фильтр, потом фильтр с примесями. И так узнают, сколько примесей в той или иной партии. Чем больше примесей, тем качество каучука ниже, тем он дешевле. В каучуке высшего качества должно быть не более 50 г. инородных частиц на 100 кг каучука. Такой каучук продается на рынке по 1100 долларов за тонну. Блоки осталось упаковать в полиэтилен, разложить по ящикам и отправить покупателям.

Каучук — очень эластичен. Если его растянуть и быстро заморозить, то он сохранит растянутую форму, а при размораживании примет первоначальную. При нагреваниикаучук размягчается, деформируется, становится клейким. Кроме температуры он боится растворителей, бензина, масел. Так что из натурального каучука уже ничего и не делают — уж больно материал не надежный. Его используют главным образом как сырье для изготовлениярезины.Получается она в процессевулканизации, когда каучук при высоком давлении и температуре химически связывается с серой. Совсем не для всех типов резины нужен каучук высшего качества. Каучук низкого качества — черного цвета, из-за того, что в нем очень много примесей. Из этого каучука будут делать автомобильные шины, камеры, покрышки.

Вулканизация каучука –это присоединение,при нагревании, серы по месту двойной связи. … ─СН2─С═СН─СН2──СН2─С═СН─СН2─ СН2─С═СН─СН2─… │ │ │ СН3 СН3 СН3 +n S→ … ─СН2─С═СН─СН2──СН2─С═СН─СН2─ СН2─С═СН─СН2─… │ │ │ СН3 СН3 СН3

│ │ │ S S S │││ …─СН2─С─СН─СН2──СН2─С─СН─СН2─ СН2─С─СН─СН2─… │ │ │ СН3 СН3 СН3 →S S S │ │ │ … ─СН2─СН─С─СН2──СН2─СН─С─СН2─ СН2─СН─С─СН2─… ││ │││ │ SСН3SСН3SСН3 │ │ │ РЕЗИНА ! ЕСЛИ ДОБАВИТЬ СЕРЫ БОЛЬШЕ,ЧЕМ ЕЕ ТРЕБУЕТСЯ, ТО ПОЛУЧАЕТСЯ ЭБОНИТ – ТВЕРДЫЙ НЕЭЛАСТИЧНЫЙ МАТЕРИАЛ.

Вопросы для самопроверки. 1. Каков состав сока дерева гевея? 2. Как называется вещество, составляющее натуральный каучук? 3. Каковы физические и химические свойства натурального каучука? 4. Что производят из каучука? 5. Чем отличается каучуки от резины? 6. Чем отличается резина от эбонита?

Синтетический каучук в отличии от натурального имеет нерегулярное строение: Натуральный Синтетический каучук каучук ─СН2СН2──СН2 Н С═СС═С СН3НnСН3CН2n─ ЦисформаТрансформа Регулярное строение Нерегулярное строение В чем заключается различие строения натурального и синтетического каучуков?

─ СН2СН2──СН2Н С═СС═С Cl НnС6Н5CН2n─ (1)(2) Задание.Определите какая из ниже представленных формул имеет регулярное и нерегулярное строение объясните, почему?

Задания На3:Запишите реакции получения каучука с заданными физическими свойствами. Морозоустойчивый каучук: СН2=СН-СН=СН2 + СН=СН2→ │ С6Н5 Бутадиенстирольный каучук На 4:Запишите реакции получения каучука с заданными физическими свойствами. Масло и бензостойкий каучук: Бутадиен 1,3 и 2-хлорбутадиен1,3 На 5:Запишите реакции получения каучука с заданными физическими свойствами. Составьте формулы с регулярным и нерегулярным строением. Эластичный и износоустойчивый каучук: 2-метилбутадиен1,3 и 2-метилбутадиен1,3 .

Домашнее задание: § 14 с. 114 -116 Написать сообщение на тему: «Каучук». Без дополнительного задания на 3. На 4 и 5 с решением дополнительного задания, согласно порядковому номеру в классном журнале. Перечень дополнительных заданий находится в библиотеке.