Армирование железобетонных стен

Армирование железобетонных стен

Армирование строительных конструкций является неотъемлемой частью создания железобетонных конструктивов, выдерживающие значительные нагрузки. Арматура внутри бетонного массива создаёт своеобразный скелет, повышающий несущую способность железобетона.

Армирование строительных конструкций является неотъемлемой частью создания железобетонных конструктивов, выдерживающие значительные нагрузки. Арматура внутри бетонного массива создаёт своеобразный скелет, повышающий несущую способность железобетона.

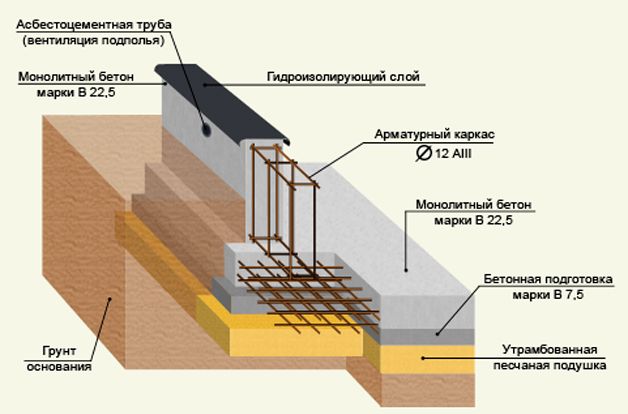

Армирование железобетонных стен позволяет сократить расход бетона и одновременно повысить прочность, не увеличивая толщину ограждающих конструкций. Чтобы не возводить ограждения подвала из сборных железобетонных блоков, делают армирование монолитных стен подвалов домов.

Усиление кладки применяется в нескольких случаях. Необязательно армирования требует вся конструкция. Это может быть укрепление дверных и оконных проемов, арок, перегородок. Как и для других видов используются прутья, железобетонные сетки и пояса. Армирование при строительстве прокладывается через каждые 4-5 ряда. Иногда используется и вертикальное армирование. Обычно, сетки выбирают в зависимости от формы ячеек и назначения армирования. Ячейки могут быть:

- квадратные;

- прямоугольные;

- ромбовидные.

Армирующую сетку необходимо окрасить. Это поможет сохранить все свойства сетки. Подробнее об армировании кирпичной кладки можно узнать из этой статьи.

Особенности укладки арматуры

Армирование монолитных бетонных стен – ответственный процесс, который требует определенных умений и навыков. Стены подвала будут испытывать большую нагрузку, поэтому крайне важно правильно уложить арматуру, снизив до минимума риск разрушения сетки при эксплуатации.

Какие основные правила укладки арматуры можно выделить?

- Необходимо проследить за тем, чтобы арматура – проволока и другие ее элементы – даже близко не касались опалубки и были расположены на некотором расстоянии. Если это соприкосновение допустить, то в момент, когда вы будете убирать опалубку, вы вполне сможете повредить арматурную сеть, хотя вероятность этого относительно невысока. Если опалубка не снимаемая, то через это соприкосновение к стальному стержню будет проникать нежелательная влага.

- Ячейки арматурной сети должны быть определенного размера. Для подвальных стен оптимальной будет ширина в 25-35 см.

- Для пущей надежности и прочности конструкции, получаемой после армирования монолитных стен, рекомендуется уменьшать размер ячеек, предусматривая нагрузку, исходящую от перекрытия (если перекрытие также бетонное). Одновременно с этим, делать размер ячеек меньше 5 см не стоит, потому что цементный раствор в этом случае утратит проникающие свойства, и в процессе бетонирования поверхности начнут образовываться нежелательные пустоты.

- Дополнительно следует предусмотреть защиту арматуры от коррозии. Для этого используются специальные добавки в заливаемый бетон. Помимо этого, от поверхности стены арматура должна быть отделена слоем бетона толщиной не менее 15-20 мм. Неважно, выполняете ли вы армирование монолитных стен подвала самостоятельно или с помощью наемных работников – всё нужно тщательно проконтролировать и проверить.

- Следует также проследить за тем, чтобы арматурные стержни стояли в опалубке максимально прямо, без каких-либо отклонений (в противном случае давление грунта может привести к негативным последствиям). Конечно, незначительные отклонения (до нескольких миллиметров) допускаются, однако, лучше всего обойтись без них. Для проверки ровности монтажа арматурной сети рекомендуется использовать лазерный или традиционный строительный уровень.

Пример армирования плитного фундамента и монолитных бетонных стен.

По завершении укладки арматуры, необходимо лишний раз проверить правильность установки и монтажа всей конструкции. Главное, чтобы всё соответствовало проекту (если он имеется). Только после этого можно начать заливку раствора.

Армирование монолитных стен

Описывая процесс использования армопоясов и армостоек нельзя оставить без внимания и применение монолитного бетона в строительстве коттеджей. В случае задействования данной технологии стоит отметить, что все нагрузки будут прикладываться именно к бетонной конструкции, а стены и перегородки из блоков останутся выполнять функции ограждающий конструкций. Использование и армирование монолитных стен позволяет создавать очень прочные конструкции, способные выдерживать совершенно любые нагрузки и равномерно их распределять.

Прочность такого типа строений обеспечена очень частым использованием арматуры в полости стен и перекрытий, что позволяет создать целостную коробку с любым количеством разрывов. При этом сила нагрузок, которые могут быть приложены к монолиту, очень велика и разнообразна: от продольного ветрового давления до веса самого здания. При правильном и грамотном использовании армирования в стенах из блоков можно добиться точно такой же прочности, как и в монолитном железобетоне.

Армирование конструкции

Для повешения прочности монолитной конструкции применяется специальная система армирования бетона путем установки конструкций из металлических или полимерных прутов специального назначения. В зависимости от толщины стены армирующий каркас может быть выполнен в виде плоской сетки или пространственной конструкции с расположением арматурных струн в несколько рядов.

Минимально допустимый диаметр продольных арматурных прутов из стали составляет 10 мм, поперечная перевязка не менее 8 мм. Полимерная стеклопластиковая арматура может применяться на один стандартный размер меньше, чем металл. Шаг поперечных вставок не более 250 мм. Это обеспечит нормальную фиксацию продольных прутов и неподвижную форму всей конструкции.

Соединение всех армирующих элементов между собой производится при помощи вязальной проволоки. Применение электросварки допускается только в крайних случаях, так как при сильном нагреве и последующем остывании физико-механические свойства арматурной стали могут ухудшиться.

Заливка бетона

После установки опалубки и сборки армирующего каркаса приступаю к заливке бетонной смеси внутрь подготовленной формы. Технологическая карта устройства монолитных стен предусматривает выполнение этой работы за один раз и поэтому лучше воспользоваться услугами централизованных поставок бетона с завода строительных материалов. Наличие бетононасоса на автомобильном миксере значительно облегчит подачу бетонной смеси через верх опалубочной конструкции.

После установки опалубки и сборки армирующего каркаса приступаю к заливке бетонной смеси внутрь подготовленной формы. Технологическая карта устройства монолитных стен предусматривает выполнение этой работы за один раз и поэтому лучше воспользоваться услугами централизованных поставок бетона с завода строительных материалов. Наличие бетононасоса на автомобильном миксере значительно облегчит подачу бетонной смеси через верх опалубочной конструкции.

Заливка производится слоями по 50-70 см с обязательным уплотнением смеси при помощи вибрационного инструмента. Остановка работ, приводящая даже к частичному высыханию верхнего слоя, не допускается, так как это приводит к нарушению прочности стены. Снятие опалубки после заливки бетона производится не ранее чем через 72 часа в летнее время и 96 часов зимой. Более подробно о том как правильно заливать бетон можно почитать здесь.

Видео обзор технологии

В заключение

Применение монолитного железобетона в строительстве имеет существенные преимущества в сравнении с другими материалами и технологиями. Это, прежде всего, скорость выполнения работ и прочность изготовленных конструкций. Довольно простая технология производства работ позволяет выполнять монтаж без привлечения профессиональных бригад и строительных компаний. Все это привлекает внимание индивидуальных застройщиков и служит дальнейшей популяризации данной технологии.

Бетон это каменный строительный материал, получаемый в результате твердения залитой в форму и уплотненной полужидкой смеси. Его приготавливают путем перемешивания .

Фундаментные конструкции подвержены воздействию влаги поступающей при сезонном повышении грунтовых вод, при таянии снега и после сильных дождей. При этом .

Технология выполнения монолитных работ это способ возведения элементов зданий и сооружений из бетонной смеси и арматуры с использованием специальных опалубочных .

Принцип возведения монолитно-каркасных сооружений заключается в создании железобетонной конструкции, состоящей из колонн, опирающихся на несущий фундамент, и горизонтальных плит перекрытий, .

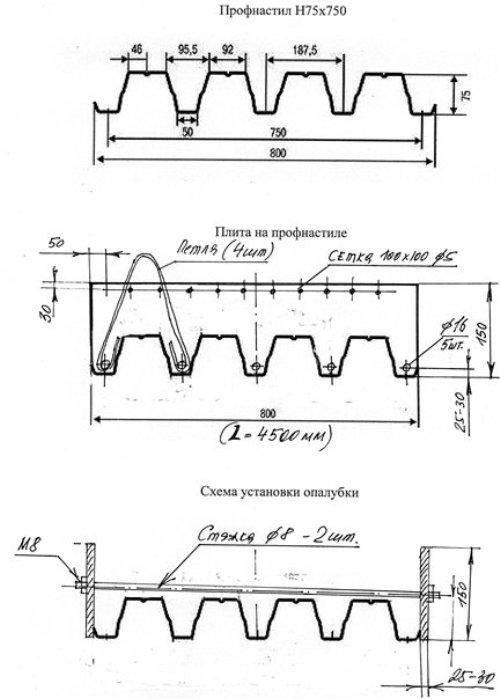

Перекрытие по профлисту

В этом случае рекомендуется взять профилированный лист марки Н-60 или Н-75. Они обладают хорошей несущей способностью. Материал монтируется так, чтобы при заливке образовались ребра, обращенные вниз. Далее проектируется монолитная плита перекрытия, армирование состоит из двух частей:

- рабочие стержни в ребрах;

- сетка в верхней части.

Армирование плиты перекрытия по профлисту

Наиболее распространенный вариант, когда в ребрах устанавливают по одному стержню диаметром 12 или 14 мм. Для монтажа прутов подойдут инвентарные пластиковые фиксаторы. Если нужно перекрыть большой пролет, в ребро может устанавливаться каркас из двух стержней, которые связаны между собой вертикальным хомутом.

В верхней части плиты обычно укладывается противоусадочная сетка. Для ее изготовления используют элементы диаметром 5 мм. Размеры ячейки принимаются 100х100 мм.

Минимальная толщина

Основная задача стены, как ограждающей конструкции – сохранять тепло.

Толщина наружной стены регулируется теплотехническим расчётом, принимается от расчётных значений температур климатического района, зависит от выбранных материалов утепления и отделки.

Размер всегда задан проектом, отступать от него не рекомендуется. Толщина монолитной бетонной стены варьируется от 250 до 450 мм, при расчётной температуре климатического района от -20 до -40 град. Внутренние стены проектируют однослойными.

Толщина стены из монолитного железобетона всегда меньше стены из кирпичной кладки, что увеличивает площадь помещений при прочих равных значениях.

Способы создания арматурного каркаса

Чтобы собрать армирующий каркас для фундаментной плиты, необходимо соединить между собой прутья арматуры. Для этой цели используют два варианта: соединение сваркой и вязкой.

Сварочный метод используется очень редко, хотя в этом случае на изготовление каркаса требуется меньшее количество времени и сил. Основным недостатком такого способа является жесткое и неподвижное соединение, что не очень хорошо сказывается на качественных характеристиках монолитной плиты. Кроме того в процессе сваривания происходит расплавление металла, следовательно снижаются прочностные свойства арматуры.

Соединение прутьев с помощью вязальной проволоки не имеет особой жесткости. Под действием бетонной массы может наблюдаться растяжение проволоки, но разрыва в месте соединения не произойдет. Еще одним преимуществом соединения с помощью проволоки можно назвать экономию электроэнергии, так как работы проводятся вручную без использования сварочного или другого электрооборудования.

Ранее у нас уже была статья, в которой подробно рассказывается о том, как вязать арматуру.

Технология устройства поясов

Весь технологический процесс состоит из трех этапов:

- Устройство опалубки.

- Монтаж арматурных каркасов.

- Заливка бетона в опалубку конструкции.

Познакомимся с каждым пунктом более подробно.

Опалубка для монолитных поясов

Конструкция опалубки должна обеспечить ее геометрическую неизменяемость, жесткость в течение всего процесса использования. Установку ее нужно производить согласно проекту производства работ.

Установка опалубки

Установка опалубки

При устройстве поясов по всей толщине стен вначале устанавливают и крепят опалубку с внешней, а также внутренней стороны. Она может быть из деревянных щитов, металлических инвентарных элементов (многоразового применения), влагостойкой фанеры, прочих материалов.

Бывают примеры, если это предусмотрено проектом, когда в ее роли выступают тонкие стенки из кирпича, газобетона. Пространство между ними армируется, заливается бетонной смесью, а сами стенки остаются в теле конструкции.

Крепят опалубку гвоздями, при помощи сварки. Другие способы крепления не нашли широкого применения. Так как крепежные детали приходится постоянно очищать от попадающего на них бетонной смеси.

Под давлением бетонной массы в случае ненадлежащего крепления, щиты могут выгибаться либо смещаться. Это чревато образованием неровностей поверхности конструкции, которые после разборки щитов приходится срубать, отесывать, иногда оштукатурить.

Армирование монолитных поясов

Рассмотрим, какую арматуру используют для армопояса. Армирование следует осуществлять сварными каркасами, сетками, изготовленными в заводских условиях. Использование и установка изделий в построечных условиях допустимо для доборных элементов или участков связи между каркасами, сетками.

Устройство монолитных поясов подразумевает внутри опалубки располагать арматурные каркасы. Они представляют собой пространственные заготовки из 4 либо 6 стержней продольной арматуры периодического профиля (класса А – III ).

Диаметром чаще всего 12-14мм ( рассчитывается и задается проектом), объединенных замкнутыми хомутами из гладкой арматуры диаметром 4-6мм с шагом 200-300мм.

В отдельных вариантах диаметр продольных стержней может быть большим ( оговаривается проектом). Например, если монолитный пояс по стенам выполняется над проемом и является одновременно перемычкой над окном или дверью.

Арматурные стержни по длине стыкуются электросваркой либо вязкой. При использовании наиболее распространена арматура класса А – III. Нахлестка стержней в местах соединения продольной арматуры при стыковке их электросваркой должна быть не менее десяти диаметров стыкуемых прутов.

Установка арматуры

Установка арматуры

При соединении стержней вязальной проволокой длина нахлестки должна составлять не менее пятидесяти диаметров стыкуемых стержней.

Стыки не следует размещать на углах поворотов, минимальное расстояние от места стыка до угла поворота должно быть выдержано не менее одного метра.

При изготовлении пространственных каркасов и назначении их размеров необходимо придерживаться правила так называемого защитного бетонного слоя.

Это означает, что расстояние от внутреннего края щита до ближайшего прутика каркаса не должно быть меньше 25 мм. Это обязательно затем, чтобы бетонная смесь при укладке полностью закрыла арматуру. Устройство монолитных поясов является ответственной работой, требующей соблюдения всех допусков при производстве работ.

Такие же зазоры предусматриваются снизу и сверху продольных стержней каркасов. Перед укладкой на арматуре необходимо закрепить прокладки (сухарики из цементного раствора). Они обеспечивают нормативный зазор между опалубкой и армированием для образования защитного слоя.

Для контроля работ по электросварке на стройплощадке ведется журнал сварочных работ. Приемка уложенной арматуры в конструкцию оформляется актом на скрытые работы. Когда армирование завершено и принято по акту, можно приступать к бетонированию.

Бетонирование монолитных поясов

Укладку бетонного состава желательно выполнить сразу на весь объем. Если этого сделать нельзя, то количество разрывов должно быть минимальным.

При этом в местах прерывания бетонирования необходимо устройство шва, представляющего собой строго вертикальный обрез бетона. Швы бетонирования запрещается выполнять над проемами и на расстоянии менее 300мм от края проема.

Размеры поперечного сечения поясов назначаются проектом. Толщина монолитного пояса , как правило, равна ширине (толщине) стены. Высота принимается по расчету и составляет от 150мм и более.

Марка бетона оговаривается проектом, но, как правило, не бывает ниже марки М-200. Верх пояса во всех местах должен находиться на одной отметке. Для этой цели на опалубке наносят специальные метки, используя нивелир, уровень.

Устройство монолитных поясов в отдельных случаях предусматривает установку закладных элементов, когда это предусмотрено в проекте.

Например, устраивая монолитный пояс под мауэрлат. Мауэрлат шатровой крыши должен быть прочно связан со стенами, чтобы мощный ветер не сбросил крышу со строения.

Работы завершены

Работы завершены

Бетон в процессе укладки нужно обязательно вибрировать (уплотнять), верхний обрез бетона выравнивается по меткам под отметку. Продолжительность вибрации должна обеспечить хорошее уплотнение бетонной массы.

Основные показатели этого:

- Прекращение ее осадки;

- Появление цементного молочка на поверхности;

- Окончание выделения пузырей воздуха.

Там где густота армирования не допускает нормальное уплотнение бетонной массы вибраторами, уплотнение производится штыкованием. При бетонировании необходимо заполнять журнал бетонных работ. Он проверяется, как и журнал арматурных работ, представителем технического надзора заказчика.

За уложенным бетоном следует обеспечить соответствующий контроль и уход. Подходящий температурно-влажностный режим сводятся к ряду мероприятий. Это полив его водой, укрытие опилками, щитами, песком, которые должны находиться во влажном состоянии.

Снятие опалубки производится после достижения бетонной смесью прочности, гарантирующей сохранность поверхностей, угловых кромок. Снятие ее обычно производится через 2-3 дня в зависимости от погодных условий (температура воздуха, влажность).

При приемке законченных работ следует проверить соответствие конструкции рабочим чертежам, правильность расположения в плане и по высоте.

Арматурные изделия должны иметь сертификаты соответствия. Уложенный в дело бетон — результаты лабораторных испытаний кубиков на прочность, паспорта.

Устройство монолитных поясов необходимо для придания строению жесткости и прочности. А также равномерному перераспределению нагрузок на нижележащие конструкции строения. Предлагаю небольшое видео по теме.