Группы производственных процессов

ХАССП (HACCP) расшифровка аббревиатуры

Как расшифровывается ХАССП — с английского языка HACCP переводится как Hazard Analysis and Critical Control Points (анализ рисков и критические контрольные точки). Согласно технического регламента таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» с 15 февраля 2015, система качества ХАССП должна быть внедрена во всех компаниях и предприятиях, которые занимаются производством или фасовкой пищевой продукции. В сферу общественного питания нужно внедрение системы менеджмента безопасности пищевой продукции для управления качеством выпускаемых продуктов.

Для обеспечения безопасности производственных процессов, а также снижения рисков, корыте могут возникнуть в процессе производства и реализации продукции, была разработана целая система менеджмента. Суть системы заключается в анализе опасностей и определение ККТ (критические контрольные точки), которые следует постоянно держать на особом контроле.

Понятие производственного комплекса

Вам будет интересно: Международное финансовое право: понятие, источники, принципы

Вам будет интересно: Международное финансовое право: понятие, источники, принципы

Самая идея производственного комплекса возникла в результате стремления к оптимизации рабочих технологических процессов. На практике оптимизация такого рода стала возможной, когда руководители предприятий стали выявлять целые группы повторяющихся комбинаций с однотипными сочетаниями операций и вспомогательных (параллельных) процессов в рамках одного производства. Таким образом был сделан вывод, что мощности предприятий в принципе могут объединяться не только по признакам отраслевой направленности или выпускаемой продукции. Эффективный энергопроизводственный цикл с определенным набором операций может обслуживать одновременно несколько предприятий, используя те же источники сырья и выпуская условные заготовки или энергию одного типа с достаточным спросом на целевых точках потребления.

В таблице приведено несколько примеров производственных товаров

Примеры нескольких видов производственных товаровЗдания и сооружения, основное, вспомогательное оборудование, снаряжение, инструменты, мебель и др.

Помещения, станки, компьютеры, машины, спецодежда, столы, шкафы, ковры и др.

Сырье, полуфабрикаты, производимые продукты, комплектующие материалы для производства

Шерсть, лес, нефть, железная руда, сталь, стекло, лампы, винты, краски и т.д.

Упаковочные материалы, различные виды энергии, детали для производства

Ящики, коробки, банки, пленки, электроэнергия, запчасти, услуги по обслуживанию

Услуги службы контроля, технического обслуживания оборудования, услуги службы обеспечения, облегчающие процесс производства и организации, консультационные услуги

Транспортировка, хранение, финансовые, маркетинговые, консалтинговые услуги, научно-исследовательские работы

Элементы автоматизации производства

- Станки с числовым программным управлением ( ЧПУ);

- Промышленные роботы и роботизированные комплексы;

- Гибкие производственные системы ( ГПС);

- Системы автоматизированного проектирования;

- Системы автоматического складирования;

- Компьютерные системы контроля качества;

- Автоматизированная система технологического планирования производства.

В следующем видео вы сможете увидеть, как промышленные сварочные роботы Kuka выполняют автоматизированную сварку:

Прочие особенности деятельности производственного персонала

Работодателям следует учитывать отдельные особенности при регулировании деятельности производственного персонала, так как он имеет достаточно значительные отличия от административно-управленческого во многих аспектах труда. В частности, работодателям необходимо внимательно ознакомиться со следующими особенностями труда производственного персонала:

Субординацияв организации. Работодателям следует создать эффективную нормативную базу документации, которая бы четко определяла обязанности производственного персонала и механизмы их подчинения своему руководству. При этом контроль и анализ являются одними из основных направлений работы с производственным персоналом, на которых следует сосредоточиться работодателю.

Соотношение количества работников.Производственный персонал в любом случае должен составлять более половины штата любой коммерческой организации. Однако при отсутствии или малой доле административно-управленческих сотрудников, эффективность деятельности производственного персонала в целом также будет снижаться. Оптимальным процентом считается от 60 до 90% работников, принадлежащих к производственному персоналу.Механизмы оплаты труда.В отношении производственного персонала работодатель имеет широкие возможности обеспечивать прямую привязку эффективности работы таковых сотрудников к приносимой ими прибыли. Достаточно простым и удобным решением может стать внедрение сдельной системы оплаты труда. Она поможет создать гибкую систему управления расходами компании и качественно мотивировать означенных работников. При этомПроизводственная система на примере TPS

Производство — процесс изготовления товаров или предоставления услуг для потребителей. Это процесс, который использует нематериальные ресурсы, такие как идеи, творчество, исследования, знание, мудрость и т. д. Обычно, это ручной, механический или химический процесс, который преобразует полученные на входе материальные ресурсы, такие как сырье, полуфабрикаты или комплектующие в готовую продукцию или товар, имеющие ценность для потребителя.

В производственном процессе используются помещения, производственное оборудование и инструменты, людской труд, различные ресурсы — вода, электроэнергия, расходные материалы. В производственный процесс включены процессы обработки заказов, закупки сырья и материалов, складирования, транспортной логистики и т. п. Все эти процессы можно объединить в производственную или перерабатывающую подсистему.

Производственный процесс не может существовать без управляющего и вспомогательных (поддерживающих) процессов, которые имеют ценность только для самого предприятия. Вспомогательные процессы, например, обслуживание оборудования или IT-структуры предприятия, управление персоналом.

Таким образом, производственная система может быть определена как:

«Совокупность методов, процедур и планов, включающая в себя все функции, необходимые для переработки информации и сырья на входе в готовые товары/услуги на выходе».

Если планы не выполняются, намеченные цели не достигаются, значит, производственная система не работает.

Производственная система Toyota

Производственная система Toyota (TPS), погруженная в философию «полной ликвидации всех потерь», охватывает все аспекты производства для достижения максимальной эффективности. К потерям относят все, что не добавляет ценности для потребителя: потери из-за ожидания, ненужной транспортировки, лишних запасов, лишних этапов обработки, перепроизводства и брака. Все эти потери переплетаются друг с другом, создавая еще больше потерь, что, в конечном счете, отрицательно влияет на управление самой корпорацией.

Производственная система Toyota восходит своими корнями к автоматическому ткацкому станку Сакичи Тойода (1867-1930), который является автором одной из основополагающих концепций системы «Дзидока» (Jidoka) – производство высококачественной продукции.

TPS развивалась и дополнялась на протяжении многих лет путем проб и ошибок. Второй из основных принципов — концепция «Точно в срок» (Just-In-Time или JIT), разработанная Киичиро Тойода (1894-1952), основателем (и вторым президентом) Toyota Motor Corporation.

Дзидока и андон

Революционный автоматический ткацкий станок, изобретенный Сакичи Тойода не только позволил автоматизировать работы, которые раньше выполнялись вручную, но также станок останавливался сам в случае обнаружения поломки, чтобы предотвратить выпуск дефектной продукции. Если оборудование останавливается самостоятельно, возникает необходимость обратить внимание оператора на эту ситуацию. Поэтому важной частью производственного процесса стал «Андон» (Andon) – система сигнализации (световое табло), позволяющая считывать информацию с одного взгляда. Это позволило наблюдать за работой большого количества станков всего одному оператору. В результате, Сакичи удалось добиться чрезвычайного повышения производительности и эффективности работы.

Развитием системы дзидока стала «человеческая автоматизация». Частью сигнальной системы андон является специальный шнур, дернув за который, каждый рабочий может остановить конвейер. Роль автоматического стопора станка на конвейере выполняет каждый рабочий. Не успел завернуть гайку — дерни за шнур. Главное, что никто не станет ругать и наказывать этого рабочего. Наоборот, похвалят, что не передал дальше по конвейеру брак. Причину же попытаются установить, и это называется «Хансей» – постоянный анализ.

Точно в срок

Киичиро Тойода, который унаследовал эту философию, реализовал свое убеждение, что «идеальные условия для создания вещи создаются, когда машины, оборудование и люди работают вместе, чтобы добавить ценность, не создавая никаких отходов». Он придумал методики и технологии для устранения отходов между операциями и процессами. В результате, родился метод JIT.

«Точно в срок» означает создание «только того, что нужно, когда это необходимо, и в необходимом количестве». Например, чтобы эффективно производить большое количество автомобилей, который может состоять из 30000 частей, необходимо создать детальный план производства, который включает в себя и закупки запчастей. При этом каждая из 30 тысяч деталей должна поступить на определенное рабочее место на сборочном конвейере «в момент, когда это необходимо, и в необходимом количестве». В результате, устраняются потери и необоснованные заявки, что приводит к повышению производительности.

Канбан

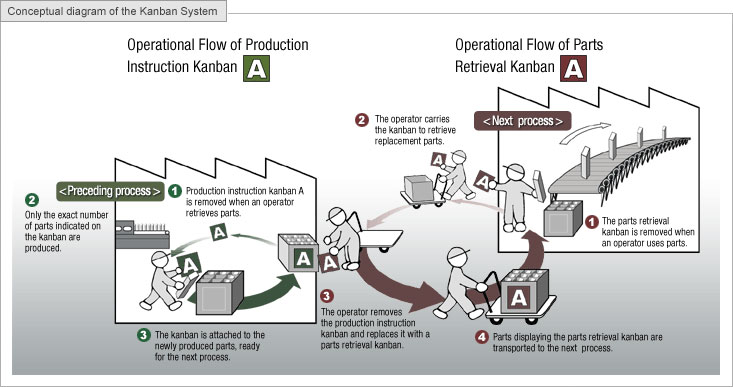

В производственной системе Toyota имеется уникальный метод управления производством «Канбан» (Kanban), который играет важную роль. Систему канбан также называют «Метод супермаркета», потому что идея использования контрольных карт была заимствована у американских супермаркетов. На контрольных картах продуктов указывается информация, например, название продукта, код товара и место хранения. В Toyota, когда процесс обращается к предшествующему процессу для получения запчастей, он использует канбан, чтобы сообщить, какие части были использованы.

Канбан позволяет процессу (заказчик) обратиться к предыдущему процессу (супермаркет) для получения необходимых частей, когда они необходимы и в необходимом количестве. Чтобы на предшествующих этапах не делать лишних частей и не доставлять их на следующий этап. На рисунке представлена иллюстрация принципа работы системы Канбан с двумя типами канбанов: карточки производственного заказа (зеленые) и карточки отбора комплектующих (коричневые).

Однако, оригинальные методы и процессы — это лишь одна сторона производственной системы Тойота. Вот, что говорит экс-вице-президент Toyota Group Ясухито Ямаучи о производственной системе TPS: «Суть TPS заключается в стандартизации процессов и системе постоянных улучшений (кайдзен или кайзен). И оба эти понятия неразрывно связаны с вопросами мотивации людей. Кстати, в Toyota принято говорить именно о людях, а не о персонале. Это отражает наше уважение к тем, кто работает в компании. Кроме того, основные факторы эффективности производственной системы – это: инициатива, находящаяся в руках рядовых сотрудников, делегирование полномочий, делегирование задач, предоставление рабочим свободы для принятия решений в разумных пределах, а также кайдзен. Среди этих пяти факторов нет ни одного, который можно было бы рассматривать в отрыве от мотивации и вовлеченности персонала. От того, насколько охотно люди хотят работать, насколько близко к сердцу они принимают происходящее в компании, напрямую зависят все пять основных факторов построения производственной системы». Полный текст интервью находится здесь.

Дао Тойота

Широко известна книга американского профессора Джеффри Лайкера «Дао Toyota: 14 принципов менеджмента ведущей компании мира». Автор 20 лет посвятил изучению опыта Тойота и сформулировал свои выводы в этой книге.

Практикуя философии «Ежедневные улучшения» и «Хорошее мышление, хорошие продукты», TPS превратилась во всемирно признанную производственную систему. Тойотовцы не сделали из своей системы тайны. Они готовы поделиться своим опытом со всеми. TPS явилась прообразом популярного во всем мире и в России Бережливого производства (Lean). И сегодня все подразделения Тойоты продолжают улучшать TPS день и ночь, чтобы обеспечить ее дальнейшее развитие — кайзден.

В последнее время «дух Toyota делать вещи» называется «Дао Toyota». Дао — это путь, но не в значении «дорога», а в более широком философском смысле — дело жизни. Он был принят не только внутри японской компании и в автомобильной промышленности, но и в производственной деятельности по всему миру, и продолжает развиваться во всем мире.

Различия подходов стандартов ISO серии 9000 и концепции «Бережливое производство» к управлению качеством

Существует несколько подходов к управлению качеством процессов, и в этой части статьи будут рассмотрены различия подходов к управлению качеством процессов по стандартам ISO серии 9000 и концепции «Бережливое производство». Основная задача сравнения подходов не показать, какой подход лучше или хуже, а рассмотреть суть обеих концепций.

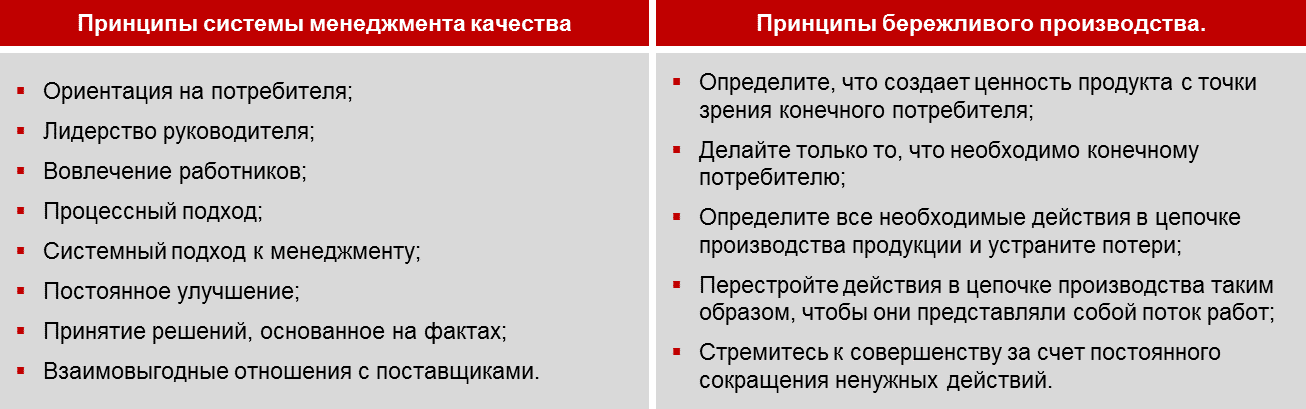

Принципы системы менеджмента качества (СМК) полностью согласуются с философией «Бережливого производства», что отражено на рисунке 2.

Рисунок 2. Основные принципы ISO и концепции «Бережливое производство».

Обе концепции построены на основе процессного подхода к управлению организацией и предполагают совершенствование процессов как обязательное условие достижения долговременной стабильности в современных рыночных условиях.

Если подойти к проблеме встраивания качества в производственный процесс более предметно (в концепции «Бережливого производства» такой подход называется «подходом Дзидока»), то разница концепций становится более заметной, что отражено на рисунке 3.

Рисунок 3. Сравнение концепций ISO 9000 и «Дзидока».

Посмотрев на рисунок 3, можно сделать вывод, что в случае со стандартами ISO процессы жизненного цикла продукта находятся под прессом системы менеджмента качества, а подход «Бережливого производства» является действительно философией, по принципам которой должно жить все предприятие.

На самом деле для достижения приемлемого уровня качества необходимо использовать комбинацию из инструментов различных подходов. Например, если в качестве результативности процессов жизненного цикла продукта использовать в том числе и показатели восьми видов потерь, для управления процессами применять инструменты бережливого производства, а саму систему менеджмента качества рассматривать как часть управленческой системы «Бережливое предприятие», то различия останутся только в части используемой терминологии и организационной структуры предприятия.

Почему оптимизация не работает

В некоторых случаях оптимизация ресурсов производства не приносит видимых результатов. Тому есть распространенные причины:

- Специфика компании не учтена;

- Используется только механистический подход;

- Не соблюдается этапность мероприятий;

- Руководство не контролирует или не исполняет рекомендации.

Компания «Арбор Прайм» предлагает собственных специалистов по оптимизации производственных предприятий, а также всеобъемлющие консультации по данной теме. Оптимизировать и улучшить работу организации поможет только продуманный, системный подход.

detector