Изготовление самодельного токарного станка по дереву

Конструкция самодельного токарного станка по дереву может быть предельно проста. Но для получения желаемого результата следует детально разобраться с его спецификой и особенностями применения.

Для выполнения минимального набора операции схема оборудования должна включать в себя раму, два вида бабок (заднюю и переднюю), электропривод, блок регулирования скорости оборотов, ведомые и ведущие фиксаторы. Для точной обработки необходим упор для резцов различной конфигурации. С целью выполнения сложных работ должны быть предусмотрены компоненты для смещения заготовки относительно центра оси вращения.

Общие инструкции по эксплуатации самодельного токарного станка по дереву, сделанного своими руками.

- Установка заготовки. Выполняется с помощью крепежа на ведущем шпинделе и пиноли задней бабки.

- Выбор оптимального числа оборотов.

- Обработка деревянной заготовки с помощью резцов.

- Периодическая проверка фактических размеров деталей до достижения нужной формы.

На практике для работы на оборудовании этого типа требуется большое количество опыта. Достаточно одного неловкого движения, чтобы испортить деревянную заготовку.

Для уменьшения трудоемкости изготовления можно сделать станину своими руками, использовав эту часть от старого оборудования.

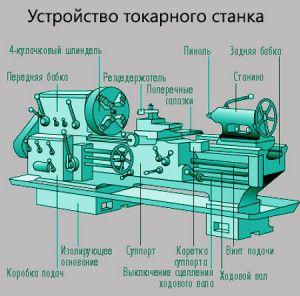

Устройство токарного станка по дереву

Чтобы определить фронт предстоящих работ, необходимо ознакомиться с устройством токарного станка по дереву.

Стандартный инструмент имеет такие составные части:

- станина;

- передняя бабка;

- задняя бабка;

- суппорт.

Основание, или станина – это опорная конструкция, которая обеспечивает устойчивое расположение всех деталей механизма. Упор для токарного станка по дереву в домашних условиях изготавливается из ровной доски или широкого швеллера.

Передняя и задняя бабки позволяют надежно закрепить обрабатываемый элемент. В отличие от передней, задняя является подвижной.

Суппорт отвечает за перемещение режущего инструмента вдоль основной оси. Если сделать суппорт для токарного станка по дереву не представляется возможным, его роль выполнит подручник.

Устройство токарного станка по дереву

Для того чтобы собственноручно изготовленное устройство хорошо работало, необходимо предварительно начертить план. Схема необходима для каждой детали конструкции, чтобы наглядно представить себе не только расположение частей относительно друг друга, но также исключить ошибки в проектировании составных элементов.

Как сделать токарный станок по дереву

Своими руками можно сделать многое из того, что считается невозможным. Для этого нужно иметь свободное время, понятную инструкцию и большое желание. Приходя в магазин, мы иногда видим множество вещей, начиная с милых сувениров из дерева и кончая необходимыми деревянными деталями и декоративными элементами, которые хотелось бы приобрести, но в одних случаях это слишком дорого, в других – не совсем то, что надо. А ведь с помощью токарного станка это можно сделать самостоятельно и в наилучшем виде.

Как работает токарный станок по дереву, узнать несложно – в интернете можно найти сотни описаний на эту тему. Стоит рассказать об этом подробнее.

Принцип работы токарного станка по дереву

В деревообрабатывающей области существует несколько основных направлений токарной работы, исходя из технологии и назначения.

Станки бывают:

- прессовые;

- режущие;

- отделочные;

- клеильно — сборочные и сушильные.

Для ручной машины, не обладающей большой мощностью, используются специальные приспособления – планшайба, которая снимается, и резцы.

Планшайба нужна, чтобы плотно удерживать деталь и ограничивать её от любого движения. Резец необходим для вытачивания определённой формы изделия.

Основной принцип работы заключается в том, что станок вращает деревянную форму, в то время, как рука мастера регулирует резец. При этом деталь может крепиться двумя способами – в горизонтальном положении между бабками либо только в передней бабке, посредством планшайбы.

Приспособление закреплено на основании (станине) и от того, насколько она устойчива, зависит успешность и безопасность всей работы.

Также ручной станок имеет регуляцию вращения – делать это можно с помощью рычага коробки передач.

Многих интересует, как работать на токарном станке по дереву и какие сложности могут возникнуть у новичков.

Работа на станке

Самая большая сложность возникает в самом начале – это страх. Страх повредить руки, в дальнейшем – испортить деталь, не качественно выполнить работу и т.д. Когда ученик узнаёт машину всё лучше, эти страхи уходят. Не стоит говорить о том, что, в любом случае надо соблюдать технику безопасности и данные инструкции – это и так понятно.

На станке токари выполняют самые разные операции и у них есть свои названия, это: подрезка, отрезание заготовки, обдирка, заготовление шканта, течение.

В этом деле своя техника безопасности и эти правила необходимо соблюдать:

- нельзя точить из квадрата деталь, не более 30 мм в диаметре;

- нельзя надавливать на деталь центром бабки (задней);

- не перегревать центр более 60 0 .

Перед началом работы каждый станок настраивается индивидуально. Подытоживая, можно сказать, что главное для новичка – это строго выполнять все указания мастера, своего непосредственного учителя.

В быту токарное приспособление может понадобиться в любой момент, даже одна недостающая деталь может испортить настроение и за ней придётся идти в магазин. Поэтому многие люди задаются вопросом, как сделать токарный станок по дереву своими руками?

Ещё как можно, более того, мы расскажем, как сделать мини токарный станок по дереву.

Делаем станок сами

- Для этого понадобится:

- инструменты – напильник, сварочный аппарат, болгарка и дрель;

- основание – станина из металлических профилей, двигатель от насоса, стойка передняя – точило большой мощности, стойка задняя – часть дрели, швеллеры, суппорт – устройство для перемещения стола.

- Также необходимы: ремень (привод, можно автомобильный), полосы из металла (20 мм, 40 мм), крепёж, доска 10 мм, уголок из металла, две трубки с совпадающими вращательными осями.

А теперь самое главное – как сделать токарный станок по дереву.

Порядок действий

- Берём подготовленное основание, с одного бока навариваем швеллер, второй закрываем уголком. Точило надо использовать уже обработанное. Ось размещаем высоко, на один из её выходов крепим диски для контроля скорости, на другой – планшайбу.

- Для упора конструкции суппорта, надо приварить планку горизонтально. Вся стойка приваривается к станине, посредством уголков.

- Шкив (ведущий) можно сделать из патрона дрели, остальные шкивы выпиливаются из двойной фанеры, из древесины делается и планшайба. Не забывайте сделать в ней отверстия для крепления заготовок.

- Станину из металла ставим на опоры и впереди, где находится передняя бабка, устраиваем площадку для электродвигателя.

- Двигатель нужно прикрепить к двигающейся планке – это делается для того, чтобы менять натяжение ремня.

Что можно сделать из дерева на токарном станке? Всё, что захотите.

Изделия на токарном станке

Это могут быть деревянные предметы утвари, например, скалки, деревянные лопатки, подсвечники, шкатулки, кружки и тарелки, декоративные элементы для домашнего интерьера, жалюзи, шахматы, детали мебели и многое другое.

Как сделать токарный станок по дереву своими руками

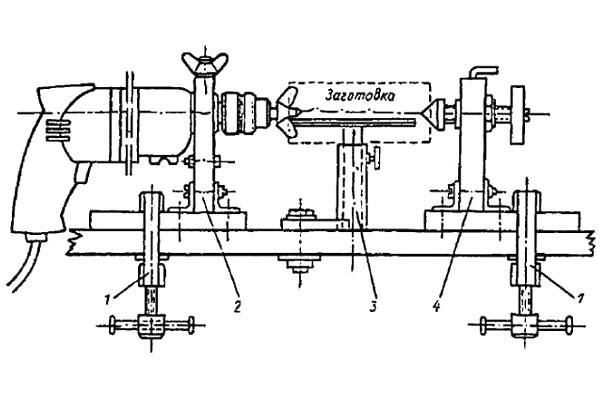

Как сделать простейший токарный станок из дрели

Как видим, устройство данного агрегата совсем простое, и сделать самодельный токарный станок по дереву под силу каждому. Самое элементарное приспособление для обтачивания заготовок получается из обычной дрели. Оно позволит провести простые токарные работы в домашних условиях и сэкономить на приобретении специального оборудования. Дрель в данном случае заменяет переднюю бабку и привод вращения.

Как видим, устройство данного агрегата совсем простое, и сделать самодельный токарный станок по дереву под силу каждому. Самое элементарное приспособление для обтачивания заготовок получается из обычной дрели. Оно позволит провести простые токарные работы в домашних условиях и сэкономить на приобретении специального оборудования. Дрель в данном случае заменяет переднюю бабку и привод вращения.

Вместо чугунной станины используется верстак. На нем закрепляют упоры из дерева для крепления дрели и задней бабки. Задний упор делают из брусков и винта с возможностью регулировки, конец которого затачивается на конус. Токарными резцами по дереву служат различные насадки на дрель, которые крепятся вместо сверла.

Вместо чугунной станины используется верстак. На нем закрепляют упоры из дерева для крепления дрели и задней бабки. Задний упор делают из брусков и винта с возможностью регулировки, конец которого затачивается на конус. Токарными резцами по дереву служат различные насадки на дрель, которые крепятся вместо сверла.

На таком простейшем устройстве вытачивают ручки для инструментов и дверей, несложные декоративные изделия, балясины и многое другое.

Широкий выбор форм и моделей

Занимаясь обработкой древестных заготовок профессионально, важно грамотно подбирать соответствующий инструмент для токарных работ по дереву. Богатый выбор и объемные наборы с разноплановыми наконечниками позволят охватить значительную часть работ.

Исходя из функциональности, стамески по дереву принято делить на такие группы:

- Грубая обдирка. Инструмент обладает парой рабочих граней, сопрягающихся под острым углом. Считается, что данная конструкция является существенно безопасней, чем радиусные аналоги.

Рейер для грубой черновой зачистки

- Чистовое точение. Подобные виды резцов для токарного станка по дереву снимают незначительный слой стружки и предназначены не для придания заготовке формы, а назначение их в придании внешней гладкости наружной поверхности. Металлические наконечники выпускаются с левой или правой заточкой.

Инструмент для чистовой зачистки

- Фасонный резец по дереву на рабочей части обладает полукруглой режущей частью. Их задействуют для работы с нестандартными поверхностями.

Фасонный может иметь практически любую конфигурацию

- Отрезной резец. Он актуальны сейчас для одной операции, в которой требуется от заготовки отделить какую-то часть.

Отрезной шириной 10 мм

- Расточные. С помощью таких изделий убираются излишки материала, появившиеся в процессе обработки. В такой операции помогает спецуступ, расположенный в области резания.

Расточной для удаления излишков древесины

- Токарные резцы по дереву с круглым сечением. Они используются для обработки радиусных заготовок. Рабочая часть бывает как радиусной, так и с небольшими технологическими зубцами.

Рейер для точения чаш

- Токарные работы по дереву в торце проводятся при помощи обычного режущего напильника.

- В качестве вспомогательного оборудования применяют специальные ограничители на резцы, лимитирующие глубину резания.

Помимо стандартного набора профессионалы используют в работе самодельные резцы для токарного станка по дереву. Такой подход обеспечивает увеличение производительности и помогает расширить ассортимент готовой продукции.

Если предполагается длительное время заниматься обработкой древесины, то в таком случае не обойтись без качественного инструмента, который изготавливается из стали инструментального класса. Она способна выдерживать большую производственную интенсивность, которая не всегда по силам самоделкам.

Самодельные токарные резцы по дереву

Наибольшую трудность в производстве каждого типа стамески для токарного станка вызывает подбор заготовок для режущей части. Кроме обеспечения соответствующей твердости приходится задумываться о возможности установки металлической части в державку. Она позволит зафиксировать резец в нужном положении для комфортной обработки.

Наиболее приемлемым материалом для самодельных резцов является инструментальная сталь (У8, У10, У12 и пр.). При этом стоит учесть, что она окажется проблематичной для обработки в гаражных или домашних условиях. Это связано с высокой первоначальной твердостью материала.

Традиционной практикой является изготовление под токарный станок резцов из углеродистой марки стали с последующей ее закалкой. Самостоятельно инструмент изготавливают из следующего сырья:

- Арматура или пруты стали. Предпочтительней подбирать заготовки с максимально приближенными геометрическими параметрами к будущим режущим формам.

- Напильник либо рашпиль. Ножи для домашнего использования переделывают из б/у напильников, потерявших свой первоначальный вид и режущие способности. Важно проверить заготовку на отсутствие трещин и сильных сколов, чтобы получить качественный продукт.

- Куски рессор от автомобилей. Такая сталь проблематично обрабатывается без предварительного нагрева и придания максимально близкой формы. Для этой операции используют автоген или сварочный аппарат.

Хорошей альтернативой является изготовление базового токарного корпуса, в котором удастся менять резцы. Однако, подобная ситуация требует наличия монтажных элементов в конструкции готового изделия. В процессе работы они обязаны держать значительную нагрузку и не менять первоначального положения режущей части.

В качестве заготовок могут быть использованы рашпили или напильники, уже отслужившие свой срок

Когда заготовку согнули до требуемой формы, необходимо провести предварительную заточку кромки. На следующем этапе рабочая часть подвергается закаливанию. Это делается с помощью разогревания острия на отрытом огне, например газовой горелкой или в кузнечном горне. Далее обеспечиваем резкое охлаждение в большом объеме машинного масла.

Высоколегированные и высокоуглеродистые стали не стоит калить в воде, так как внутренние напряжения материала приведут к появлению трещин, хрупкости и выходу из строя заготовки.

Самостоятельно изготовленное вспомогательное режущее оборудование по дереву для токарного станка рекомендуется проверять на мягкой древесине. Это поможет избежать возможных негативных последствий с ним. После непродолжительного тестирования нужно проверить сохранность первоначальной заточки и формы инструмента.

ВИДЕО: Как сделать рейер своими руками (грубая очистка)

ВИДЕО: Мейсель своими руками (чистовая обработка)

Заточка рабочего инструмента

Каждая рабочая стамеска должна быть хорошо заточена. В противном случае она не даст нужной чистоты поверхности или станет создавать сколы в деревянных заготовках. Заточка токарных резцов по дереву требуется в нескольких случаях: после покупки (не все производители продают свои резцы в заточенном виде) и после затупления кромки (придается первоначальный вид инструменту). Вернуть кромке необходимую остроту удастся с помощью определенных операций.

Для заточки используется станок, шлифмашина или напильник

В первую очередь для правильной заточки необходимо запастись несколькими типами заточных камней. Более грубый с крупным зерном будет обдирочным, а абразивный инструмент с мелким зерном является доводочным.

Если имеется такой фиксатор для абразива как башмак, то оснастка крепится в нем под требуемым углом. Далее по поверхности водим резец из стороны в сторону.

Использовать для заточки исключительно крупное зерно – непрактично, так как оно не даст нужной остроты. Все время точить мелким зерном также неправильно, ведь камень будет забиваться стружкой, а металл станет подгорать и терять свою твердость от повышения температуры, что приведет к быстрому затуплению. Можно воспользоваться средним зерном из интервала 25-40 с твердостью СМ-1.

Нередко профессионалы практикуют заточку своими руками в несколько этапов. Сначала обдирочные операции, потом доводочные также на станке. Финишная стадия осуществляется на заточном бруске – оселке. Их можно смазывать машинным маслом, чтобы минимизировать нагрев заготовки.

Хранение проводится в сухом месте, так как данный инструмент не переносит влаги. После каждого сеанса применения необходимо очистить каждый резец от остатков стружки, смол или иных типов загрязнения.

ВИДЕО: Как правильно затачивать инструмент

1 Рационально ли покупать токарный станок в домашнюю мастерскую?

Мастерам, привыкшим к ручной обработке изделий из древесины, стоит учитывать что применение станка вносит ряд ограничений в форму получаемых конструкций. На токарном станке вы сможете делать всевозможные изделия цилиндрической и круглой формы, тогда как для работы с плоскими и квадратными деталями потребуется фрезер.

Используя автоматический токарный станок по дереву вы значительно увеличите продуктивность деревообработки, что особенно важно при организации дома небольшого производства — это приведет не только к экономии времени, но и к снижению стоимости отдельно взятой единицы продукции.

Современные токарные агрегаты пригодны для обработки не только древесины, но и некоторых мягких металлов — вы сможете конструировать поделки из меди, бронзы, алюминия. Представленный на рынке ассортимент такой техники крайне обширен, производители предлагают как профессиональные модели с расширенными функциональными возможностями, так и простое оборудование для домашней эксплуатации.

Токарный станок по дереву

Однако за все приходится платить, и цена токарного стенка может стать преградой для его покупки. Тут есть три возможности сэкономить: первая — купить дешевого китайца (не рекомендуется из-за низкой ремонтопригодности такого оборудования), купить подержанный станок советского производства либо сконструировать такой агрегат самостоятельно.

Если вы ранее не занимались деревообработкой и хотите попробовать свои силы, рассматривая ее исключительно как хобби, лучше всего сделать станок по дереву своими руками. Такое оборудование не сможет конкурировать с современными заводскими агрегатами, однако на нем без проблем можно будет делать небольшие изделия из мягких пород дерева.

к меню ↑

1.1 Устройство и принцип работы

Перед началом сборки самодельного станка необходимо разобраться как он устроен. В качестве примера рассмотрим стандартную конструкцию оборудования заводского производства, схема которого представлена на нижеприведенном изображении.

Устройство токарного станка

На схеме указаны следующие конструктивные элементы:

- основание — «фундамент» станка, обеспечивающий ему устойчивость и отсутствие вибраций, как правило представляет собой пластину из стали, в которой предусмотрены отверстия под крепежные анкера;

- станина — каркас, на котором зафиксированы основные части конструкции (в дешевом оборудовании выполняется из алюминия, в более дорогих моделях из стали либо чугуна);

- электромотор — сообщает вращение обрабатываемой заготовке;

- ременная передача и скрывающий ее защитный кожух;

- блок управления с кнопками ВКЛ/ВКЛ и регулировкой оборотов;

- опорная панель (подручник), выступающая в качестве упора для резцов при деревообработке;

- задняя и передняя бабка.

Основными исполнительными элементами являются передняя и задняя бабки. Между ними фиксируется обрабатываемая заготовка, при этом через переднюю бабку детали сообщается вращение от вала электродвигателя.

Задняя бабка токарного станка

Устройство задней бабки не предполагает наличия у нее каких-либо функций. Задняя бабка представляет собой обычный держатель с острием на конце, который упирается в заготовку и препятствует ее провисанию. Перемещение задней бабки выполняется ручным винтовым приводом.

Также есть возможность оснащения токарника дополнительными приспособлениями, тем самым значительно расширив его функциональные возможности. Среди вспомогательных элементов наиболее полезными являются:

- трезубец — усиленный зубьями патрон, который устанавливается вместо обычного шпинделя при возникновении проблем с прокруткой обрабатываемой детали при ее стачивании;

- балясин — центральная опора, которая поддерживает длинные заготовки и препятствует их провисанию.

Отдельного внимания заслуживает копир — устройство, значительно облегчающее производства большого количества однотипных изделий. Задача копира — направление резца станка по строго заданной траектории, что обеспечивает отсутствие разницы в форме и размерах изделий.

Копировальное устройство токарного станка

Если вам нужен токарный станок по дереву с копиром, рекомендуем обратить внимание на продукцию таких производителей как Интерскоп, Jett и Энкор. В домашних условиях изготовить такой агрегат невозможно из-за повышенной сложности его конструкции. Средний токарно-копировальный станок по дереву стоит как минимум 50-60 тыс. рублей.

к меню ↑

1.2 Делаем токарный станок своими руками (видео)

к меню ↑

Делаем токарный станок по дереву своими руками

Конструкция примитивная, но абсолютно работоспособная. И главное – эскиз дает представление о том, как именно должен выглядеть станок.

Составные части:

Станина токарного станка по дереву

Представляет собой горизонтальную рамную конструкцию, на которой расположены все остальные части агрегата.

Самодельный токарный станок по дереву с надежной станиной. Подробное руководство как сделать своими руками.

Рама может устанавливаться на верстак (настольный вариант), или иметь собственные опоры (ножки). Важным элементом станины является продольная направляющая, рельса (или иное приспособление), для перемещения отдельных элементов (задняя бабка вдоль, подручник поперек оси вращения).

Подручник токарного станка

Является опорой для режущего инструмента. Эта конструкция наиболее критична с точки зрения безопасности оператора. Если заготовка выскочит из фиксаторов – она просто упадет. А если по причине ненадежного подручника из рук вырвется резец – травмы не избежать.

Изготавливая кронштейн для подручника, желательно предусмотреть не только горизонтальное перемещение, но и поворот вокруг оси крепления. Перемещение по вертикали не требуется, разве что небольшая регулировка. Плоскость опоры должна быть в одном горизонте с осью вращения заготовки.

Привод станка

Собственно, двигатель, вращающий заготовку. Самый простой вариант – прямая передача. Непосредственно на вал мотора закрепляется шпиндель, никаких передаточных устройств не предусмотрено.

Преимущество – простота конструкции, не нужно искать дополнительных деталей. К тому же, размещенный непосредственно на станине двигатель, экономит место. Недостатки тоже имеются.

Во-первых, – невозможно регулировать скорость (разве только вы нашли мотор с регулятором). Во-вторых, – на вал будет постоянно действовать нагрузка. Помимо вредных вибраций, подшипники будут изнашиваться неравномерно. Электродвигатели оснащены обычными, т.н. беговыми подшипниками. Они не рассчитаны на продольную нагрузку.

Однако при обработке заготовок среднего и крупного размера, нагрузки на вал могут быть критичными. Поэтому целесообразно предусмотреть для шпинделя отдельный узел (конструкция именуется передней бабкой), а крутящий момент подать с помощью шкивов и ременной передачи.

-

Да, это создает дополнительные сложности в конструкции, но они перекрываются преимуществами: во-первых, двигатель работает в щадящем режиме, во-вторых, с помощью набора шкивов можно регулировать скорость без потери мощности.

Задняя бабка станка

Устройство, поддерживающее заготовку на воображаемой оси вращения. Это может быть простой болт с конусной заточкой (правда в точке крепления будет высокое трение). Или же упор может быть выполнен на опорном подшипнике.

Тогда и заготовка целее будет, и вращение более плавное.

При желании можно найти готовую деталь от списанного токарного станка.

В идеале, самодельный токарный станок по дереву должен выглядеть так:

Только надо обеспечить устойчивость, поскольку боковое усилие при обработке может быть высоким, и станок можно опрокинуть.

Простой токарный станок по дереву из швеллера и электродвиггателя, смотрите подробности в этом видео.

Если вы будете работать на верстаке – станина прикручивается к столешнице. Тогда ножки не понадобятся. Можно вообще обойтись без рамы – тогда все элементы раз и навсегда прикручиваются к верстаку, и более не перемещаются.

Элементы станка

У токарного станка собственными руками предельно простая конструкция и только важные составляющие:

- электромотор — его используют в качестве привода станка, можно взять мотор от насоса;

- передняя бабка, в качестве которой служит устаревшее электроточило на 2 камня;

- подпора для резцов, чтобы регулировать и поддерживать их;

- задняя бабка, которую делают из старой ненужной дрели.

- станина из сваренного металлопрофиля (сваривают так, чтобы по всей длине образовалась щель до фиксирования болтами).

Чтобы сделать свой собственный станок достаточно будет самых простых инструментов:

- электродрель;

- напильники;

- УШМ (болгарка) для резки и зачистки;

- электросварка с электродами по 2 и 3 метра.

Материалы, которые понадобятся для станка:

- металлопрофиль;

- уголок из металла;

- две трубы разных диаметров для подпорки;

- ремень привода (можно взять от старой машины);

- крепежи.

Виды работ на токарном станке для начинающих

В зависимости от того, какой предмет надо изготовить, существует два способа крепления заготовки. В первом случае деревянная деталь зажимается горизонтально между центрами передней и задней бабок. Второй способ предусматривает установку исключительно в передней бабке с помощью патрона или планшайбы. Если вы новичок в работе на этом станке, будет логично начинать с первого способа.

1. Обработка заготовки, зажатой между центрами

Этот способ применяется для обработки деталей цилиндрической формы различной длины, укрепленных между центрами передней и задней бабок. Таким образом вы можете изготовить разнообразные детали: от миниатюрных шахматных фигур до ножек стола или стоек перил. Особенно опытным мастерам удается даже вытачивать бильярдные кии.

Как правильно зажать деталь

Первый шаг работы заключается в нахождении положения оси деревянной заготовки, чтобы зажать ее между поводковым центром и центром задней бабки.

- С помощью углового центроискателя проведите карандашом с обоих торцов заготовки по две-три линии, пересечение которых и будет центром торца.

- Сильно ударив молотком по разметочному керну, сделайте канавки и осевое углубление на торцах заготовки.

- Наденьте заготовку на поводковый центр, подведите заднюю бабку к противоположному торцу и подожмите ею деталь так, чтобы поводки хорошо врезались в канавки на торце, а затем отведите центр задней бабки — изделие должно держаться само.

- Вновь подведите центр задней бабки к заготовке, чтобы зафиксировать ее по оси центров. Поверните маховик задней бабки на четверть оборота, если дерево мягкое, и на пол-оборота, если оно твердое. Деталь должна быть закреплена так, чтобы ее можно было без сопротивления проворачивать рукой.

Подведите подручник как можно ближе. Поворачивая ее рукой, убедитесь, что заготовка свободно вращается и ни за что не задевает. Опорная плоскость подручника должна располагаться примерно на 5 мм ниже оси вращения.

Как работать

Следующий состоит в том, чтобы сделать брусок дерева цилиндрическим. Это осуществляется на скорости 1 000-1 500 об./мин. При этом стружка снимается справа налево с помощью широкой вогнутой желобчатой стамески для черновой обработки — рейера. Если кусок дерева длинный, черновая обработка производится в несколько этапов; подручник придвигается к детали по мере ее обтачивания, не изменяя своего положения по высоте.

Для вытачивания деталей существуют инструменты разной формы: желобчатая стамеска для обработки фасонной поверхности, плоская стамеска, крючок, полукруглый резец, скошенная стамеска (косяк) и др.

В зависимости от типа используемого инструмента и стадии работы, следует периодически приближать подручник к заготовке. После завершения процесса, когда деталь уже выточена, производится окончательная отделка (шлифование, полирование, вощение, тонирование и др.) при снятом подручнике.

Черновая обработка

Для чернового точения цилиндра с помощью рейера установите частоту вращения 1 000 или 1 500 об./мин. Чем точнее должна быть форма цилиндра, тем большую скорость надо устанавливать. Бруски с малым припуском на обработку можно проточить с одного прохода по всей длине, с большим припуском — небольшими порциями, двигаясь от задней бабки к шпинделю.

Начинайте работу плавно, опираясь стержнем резца на подручник и держа лезвие так, чтобы пятка резца соприкасалась с деревом. Затем поднимайте ручку стамески до тех пор, пока кромка лезвия не начнет врезаться в дерево, снимая при этом ровную и хорошо скручивающуюся стружку. Ведите резец в направлении снятия стружки таким образом: одна рука, держащая ручку, задает движение, а другая — лишь поддерживает лезвие (не нажимая на него).

При черновой обработке квадратного бруска аккуратно срезайте стамеской углы, не слишком на нее налегая. Доведите деталь до цилиндрической формы наибольшего диаметра, придвигая по мере стачивания припуска подручник по направлению к оси вращения.

В зависимости от того, какую форму вам нужно придать детали, проведите карандашом основные линии разметки выпуклых и вогнутых частей, поворачивая заготовку рукой. Размечайте брусок так, чтобы наиболее широкие части детали всегда располагались со стороны передней бабки.

Начните с обтачивания стамеской двух краев заготовки. Опираясь на подручник, она должна плавно входить в дерево (без резких движений), оставаясь перпендикулярно оси вращения.

Проверка размера

Регулярно проверяйте размер штангенциркулем. Опытные столяры обычно прижимают резец локтем к бедру, чтобы освободить руку для измерительного инструмента. Как только штангенциркуль начинает вибрировать, уменьшите толщину стружки. Таким образом обточите прежде всего наибольшие диаметры, а затем переходите к точению шеек, торов, шаров, плеч и т.д.

Для того чтобы выточить полутор, воспользуйтесь желобчатой стамеской для обработки фасонной поверхности. Держа ее перпендикулярно оси, спускайте режущую кромку с внешней стороны внутрь бруска, поднимая и слегка поворачивая ручку. Чтобы получить целый тор, произведите ту же операцию с обеих сторон.

Шейка (свод) вытачивается таким же резцом, что и тор. После черновой обработки донышка посередине шейки проточите правую полушейку, на этот раз ведя инструмент снизу вверх и вправо. Никогда не переводите резец сразу с одной стороны шейки на другую — их нужно вытачивать по очереди.

Листели (маленькие ободки, часто оставляемые с обеих сторон шейки) вытачиваются мейсель-резцом. У него нет задних углов на боковых гранях стержня, как у стамески, но зато есть тонкая канавка для выхода стружек.

Галтель представляет собой плавный переход от одной поверхности к другой — по сути, комбинацию тора и шейки. Поэтому вначале точите шейку, а затем тор, примыкающий к ней.

Деталь, зажатую с двух сторон, никогда не отрезают полностью. Выточите с двух краев канавки, оставляя перемычки маленького диаметра, и отпилите концы ножовкой, предварительно остановив станок.

Чтобы завершить отделку детали, снимите резцедержатель и обработайте деталь снизу мелкой шкуркой (зернистостью от 16 до М63). Во время работы поворачивайте шкурку крест-накрест, чтобы избежать кольцевых царапин.

Для отделки детали во время вращения натрите ее куском воска и отполируйте плотной тканью или пробковым материалом.

2. Обработка заготовки, зажатой с одного конца

При изготовлении коробочки деревянный брусок закрывается только с одного конца. В зависимости от формы и размеров детали используются разные средства крепления: патрон с тремя или четырьмя кулачками (некоторые зажимают в восьми точках), патрон «свиной хвост» (с установочными винтами, вкручивающимися в деталь), цанговый патрон или планшайба.

Эта работа требует немалого мастерства. Здесь надо проявить большую аккуратность при вытачивании уступа, чтобы диаметр не сделать меньше, чем нужно.