Тиски своими руками; подробная инструкция с фото

Тиски своими руками – подробная инструкция с фото

Работая с различными материалами и деталями, большинство мастеров рано или поздно сталкиваются с общей проблемой – удобством зажима обрабатываемого изделия. При этом стандартные тиски могут не подходить габаритами/формой/весом/ценой/удобством использования. И тогда единственный вариант – сделать самодельные тиски своими руками. Задача нетривиальная, но и не такая уж сложная: необходимы навыки работы с металлом (резка, сварка) и немного конструкторской сметки.

Теперь, после резки всех необходимых деталей, я собрал все режущие части. Для сборки деталей я использовал шурупы и клей. Поэтому здесь сначала соберите основную плиту и верхнюю плиту, используя винты и клей. Затем после закрепления челюсти и болта корпус крепится с помощью верхней пластины винтом и клеем. Кроме того, 2 поддерживает деревянный блок прикреплены с опорной плитой.

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

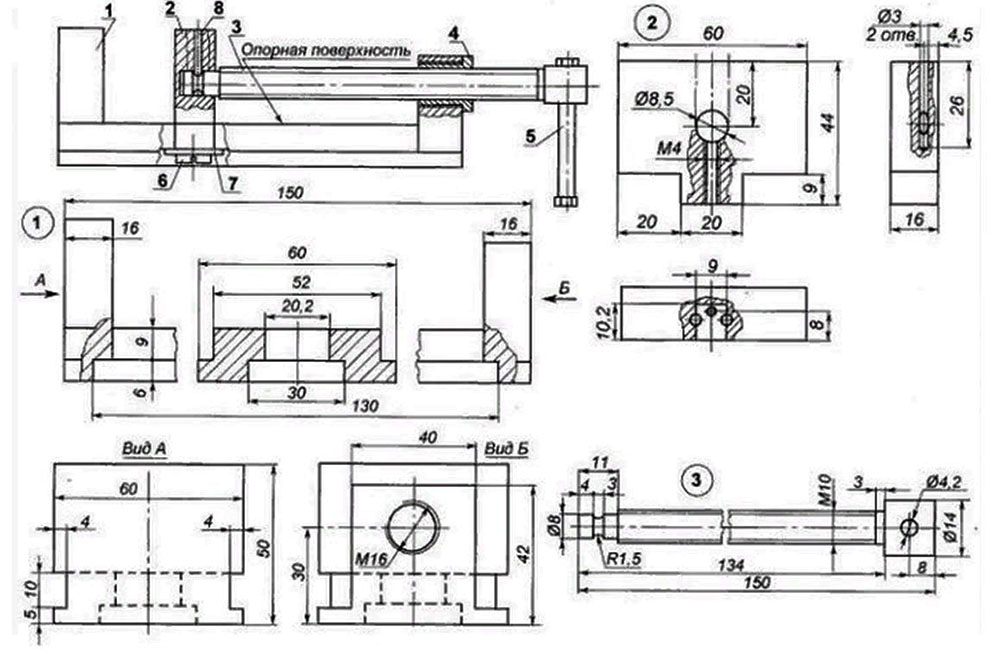

Вариант чертежа слесарных тисков

ФОТО: usamodelkina.ru

Инструкция по изготовлению

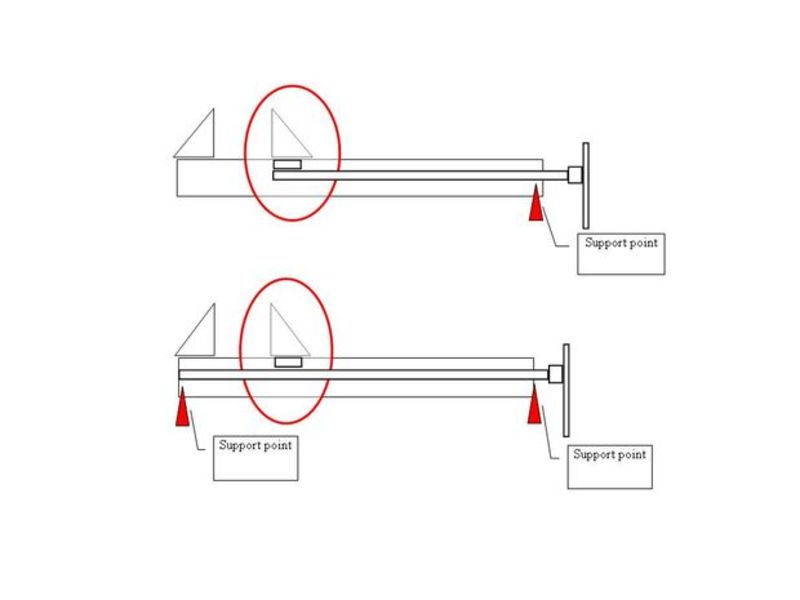

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

Инструкция по изготовлению сверлильных тисков своими руками

Сделать неповоротные станочные фиксаторы своими руками довольно просто. Самодельные тиски для сверлильного станка удобны, экономичны, их изготовление не отнимает много времени. При изготовлении самодельных зажимов для станка рекомендуется использовать крепкий металл, например, сталь.

Для изготовления самодельных фиксаторов потребуется: основание (металлический короб в форме прямоугольника с высокими торцами, внутренняя часть должна быть полой), две пластины, выполняющие роль зажимных губок, винт, рычаг, зажим для губок (две небольшие детали, с помощью которых можно соединить подвижную губку и винт), гайки.

Первое, что следует сделать — нарисовать чертеж будущих тисков для сверлильного станка, подогнать все размеры. Можно воспользоваться обучающим видео, в котором размеры уже высчитаны. Затем, необходимо подобрать или купить заготовки деталей для самодельных зажимов. После того как все детали в наличии можно приступать к изготовлению:

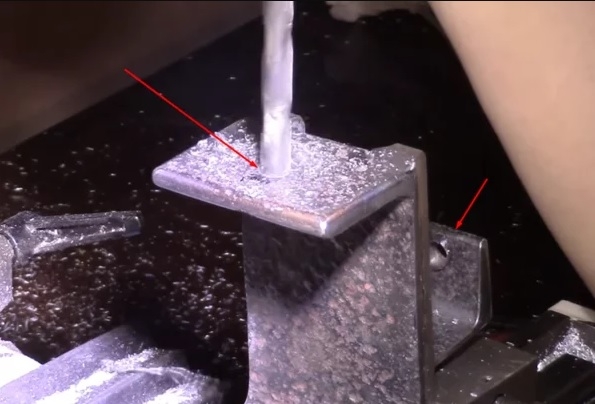

В основании одного из торцов просверлить отверстие. Диаметр должен совпадать с диаметром винта.

В основании одного из торцов просверлить отверстие. Диаметр должен совпадать с диаметром винта.- Просверлить 4 отверстия в основании заготовки, с помощью которых станочные тиски будут закрепляться на столе.

- Приварить к одному торцу основания пластину, которая будет выполнять функцию неподвижной губки.

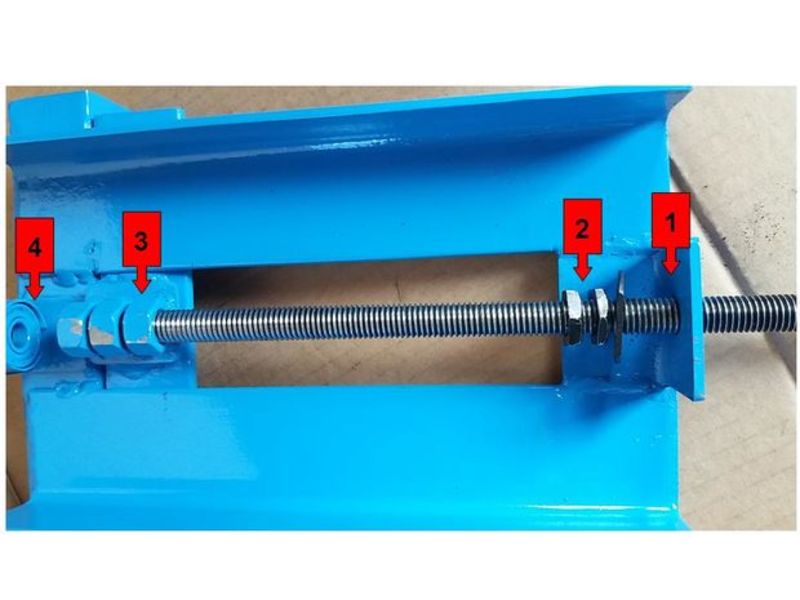

- Вставить трубу с резьбой или винт в отверстие на торце.

- Соединить подвижную губку, с помощью зажимов, с винтом.

- Просверлить отверстие на свободном конце винта.

- Вставить рычаг в отверстие винта. В роли рычага можно использовать длинный шуруп или, подходящий по диаметру, металлический стержень.

Каждый вид станочных фиксаторов предназначен для определенного вида работ. Для домашнего использования лучше всего подойдут недорогие неповоротные тиски. Для серийного производства, безусловно, рентабельнее приобретать поворотные тиски. Изготовление самодельных зажимов — процесс несложный и быстрый. Если воспользоваться обучающим видео, то время изготовления уменьшится в несколько раз.

Тиски для сверлильного станка

Тот, кто пользуется сверлильным станком, наверняка знает, насколько сложно сверлить и одновременно держать заготовку, которая так и норовит прокрутится или отлететь и травмировать мастера. Как правило, в старых станках на станине отсутствуют тиски, что приносит определенные неудобства. Для более комфортной работы можно приобрести инструмент, а можно изготовить тиски для сверлильного станка своими руками.

Для станочных тисков понадобятся:

- Уголок 30 на 30.

- Шпилька с резьбой.

- Гайки под шпильку.

- Небольшой подшипник.

- По желанию можно окрасить изделие.

Чертеж выглядит следующим образом:

Для начала необходимо отпилить два уголка. Размер подбирается в зависимости от габаритов станины сверлильного станка. Из толстого металла вырезать болгаркой две губки и сделать разметку. В них просверлить дырки для крепления губок к основанию.

Взять кусок уголка и просверлить отверстие для шпильки. Сразу можно наварить подшипник, как показано на рисунке.

Напротив крепления с подшипником приварить аналогичный уголок и просверлить отверстие для вала.

Напротив крепления, где находится подшипник, необходимо приварить три гайки.

Для того чтобы было удобно крутить шпильку, можно приварить к ее началу гайку, в которую вставить вороток. Самодельные тиски для сверлильного станка по конструкции и качеству ничем не уступают заводским и стоят в разы дешевле.

Основные этапы работ

Первым делом отрезаем по размеру заготовки из стального уголка 45х45 мм. Всего потребуется четыре заготовки, из которых нужно сварить прямоугольную рамку. Обратите внимание, что длинные отрезки устанавливаются ребром внутрь, а короткие — ребром наружу. Выставляем их под углом 90 градусов и свариваем.

На следующем этапе работ из двух уголков и двух кусков полосы сваривается еще одна рамка с прямоугольным отверстием посередине, которая устанавливается сверху основания тисков и жестко фиксируется при помощи дуговой или полуавтоматической сварки.

Далее из уголков изготавливаются две губки: неподвижная крепится на краю основания, а вторая является подвижной, и «стыкуется» с винтом. Перед сваркой основных элементов не забывайте проверять угольником прямой угол. На противоположной стороне основания приваривается еще один уголок, в котором нужно просверлить отверстие под винт.

Затем зачищаем места сварных швов, обезжириваем и красим поверхность деталей, после чего приступаем к сборке станочных тисков. Процесс изготовления тисков для сверлильного станка смотрите в данном видеоролике.

Двухвинтовое столярное устройство

Если вам необходимы столярные тиски для верстака, которые являются по-настоящему мощными, то лучше всего подойдет двухвинтовая модификация указанного устройства. Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

- Подготавливаем все необходимые инструменты;

- Делаем соответствующие прорези и отверстия;

- Вставляем болты и повороты;

- Проверяем тиски на прочность и работоспособность.

Пошаговый и подробный инструктаж по сборке и самостоятельному созданию тисков для мастерской и верстака имеются на специализированных ресурсах и форумах в виде фотографий и рекомендаций.

Этапы проведения работ

- С помощью «болгарки» нарезают заготовки из швеллера и квадрата, от старого напильника отрезают куски, которые будут служить губками тисков.

- Полку меньшего швеллера приваривают к стенке большого профиля.

- Квадраты приваривают: один по середине стенки меньшего швеллера, два – по краям стенки большого профиля.

- С помощью «болгарки» с зачистным кругом обрабатывают сварные швы.

- На свободной полке швеллера номер 6,5 изготавливают отверстие под болт М12. Метиз в отверстие должен проходить свободно.

- В стенке большого швеллера изготавливают отверстие под шпильку М16.

- Шпильку фиксируют двумя гайками, одну из которых приваривают к корпусу.

- Изготовление крепежной части осуществляют, временно зажимая лист металла.

- На частях напильника, которые будут служить губками тисков, делают пропилы, предотвращающие проскальзывание зажимаемой детали. Губки приваривают к куску листового металла толщиной 10 мм.

- На подвижной губке изготавливают отверстие для зажимной шпильки.

Конструкцию зачищают и окрашивают эмалью по металлу.

Сверлильный станок своими руками

Сверлильный станок своими руками — в данном обзоре речь пойдет об изготовлении миниатюрного сверлильного станочка в домашних условиях из подручных средств. Статья предназначена в основном для радиолюбителей, кому часто приходится самостоятельно изготавливать печатные платы. Но такое компактное оборудование как представленный ниже станок будет полезен не только в сфере электроники, но и в других хозяйственных делах.

Основой для конструкции послужили детали от вышедшего из строя CD ROM’a от компьютера. Вернее нужны будут только металлическая рамка с установленными на ее плоскости парой направляющих и кареткой, этот фрагмент показан на фото ниже. Цель конечно у меня была собрать сверлилку из подручных материалов. То есть из того, что было в хозяйстве и могло пригодиться в построении такого оборудования.

На скользящей каретке в дальнейшем будет смонтирован двигатель, а затем уже будет собран сам сверлильный станок своими руками. Чтобы закрепить его, предварительно был изготовлен специальный держатель в виде кронштейна из отрезка листовой стали 2мм.

Электродвигатель

В держателе просверлил отверстия под размер вала электродвигателя и соответственно под винты, которые будут держать кронштейн с двигателем. Изначально для сверлильного устройства был применен электромотор ДП25-1,6-3-27, работающий от постоянного напряжения 27v и развивающий мощность 1,6 Вт. Смотрите фото:

В процессе испытания этого мотора, было установлено, что у него не хватает необходимой мощности для сверления в стеклотекстолите. 1.6W явно недостаточно для этого, чуть-чуть увеличиваешь нагрузку и двигатель становится.

На это фото показан сверлильный станок своими руками с электромотором ДП25-1,6-3-27 , вариант которого сначала предполагался использовать :

В связи с тем, что силовой агрегат мало производителен пришлось от него отказаться и искать мотор соответствующей мощности. Конечно на поиски нужного двигателя ушло некоторое время, поэтому процесс изготовления был немного приостановлен. Но как говорится «мир не без добрых людей» и товарищ подарил мне электромотор от старого нерабочего принтера.

Новый электродвигатель

Вновь приобретенный двигатель не имел шильдика с маркировкой, следовательно, его мощность доподлинно я не знаю. Но мощности его вполне хватало, чтобы собрать сверлильный станок своими руками. На вал якоря запрессована металлическая шестеренка. Диаметр вала на двигателе — 2,3 мм. Далее я убрал шестеренку с вала, а вместо нее поставил цанговый зажим и попробовал просверлить несколько отверстий сверлом 1.2 мм. Результат конечно меня приятно удивил, данный моторчик прекрасно справлялся со сверлением 3 миллиметрового текстолита при питающем напряжении 12v.

Здесь показано как я крепил мотор с использованием держателя к скользящей каретке:

Опора сверлильного устройства выполнено из десяти миллиметрового отрезка стеклотекстолита.

Это подготовленные детали для основания устройства:

Для обеспечения устойчивости, сверлильный станок собранный своими руками, в нижней части основания вмонтированы резиновые опорные ножки:

Конструкция устройства

Металлическая конструкция устройства имеет образ консоли, другими словами — несущие шасси с установленным на нем электродвигателем при помощи двух специальных держателей. Рама с мотором установлена на небольшом расстоянии от нижней части станка. Такой вариант системы позволил выполнять сверление большого по размеру текстолита. Эскиз устройства приведен ниже:

Ниже картинки уже готового сверлильного станка

В рабочей части устройства на фото, виден установленный для подсветки светодиод:

На показанном изображении видна слишком большая степень яркости подсветки. В действительности же все освещается очень корректно:

Конструкция выполненная в виде консоли дает возможность делать отверстия в больших по ширине заготовках, более чем 140 мм, ну и естественно большой длинны.

Измерение полезной площади для сверления:

Как показывает изображение, что длина плоскости от передней части подвижной каретки станка до центра сверла составляет 69 мм. То есть ширина текстолитовых заготовок для печатных плат может быть примерно 135 мм.

Подвижной механизм

Для опускания и подъема механизма сверления предусмотрен специальный рычаг нажимного действия:

Для фиксации сверлильного узла над заготовкой перед началом сверления, а затем его возвращение назад, то есть реверс обеспечивает пружина возврата. Она помещена на направляющей оси:

На этом изображении показана схема настройки оборотов электромотора в автоматическом режиме, которая зависит от степени нагрузки.

Для комфортного использования сверлильного устройства было изготовлено два образца регулировки скорости вращения электродвигателя. Один вариант станка для сверления был выполнен на базе электромотора ДП25-1,6-3-27, модуль регулировки и его принципиальная схема были позаимствованы в журнале Радио №7 за 2010 год:

К сожалению вариант регулировки надлежащим образом работать не стал, поэтому был исключен из дальнейшего тестирования.

Другой образец сверлилки был сделан с использованием моторчика от принтера, на просторах интернета нашлась еще одна подходящая схема для регулировки оборотов двигателя. Вот ее я и с успехом применил.

Два режима скорости

Представленная здесь схема регулятора способна поддерживать работу электромотора в двух скоростных режимах:

1. Во время холостой работы сверлильного станка якорь двигателя вращается с низкой скоростью, то есть в это время задействовано меньшее напряжение питания.

2. Когда возникает нагрузка на двигатель, то есть момент начала сверления, автоматический регулятор подает на двигатель полное напряжение, тем самым увеличивается скорость вращения.

Модуль автоматической регулировки скорости вращения мотора выполненный по представленной выше схеме, начал сразу работать корректно. В процессе тестирования установил такие параметры: при работе устройства в режиме без нагрузки — 2200 об/мин. В момент начала сверления текстолита скорость поднимается до максимального значения. По окончанию сверления регулятор автоматически убирает скорость вращения до самых низких.

Схема данного регулятора была реализована на маленькой по размеру плате:

Кремневый транзистор КТ815В установлен на радиаторе охлаждения.

Модуль регулятора размещен с тыльной стороны сверлильного устройства:

На плате показан постоянный резистор R3 с сопротивлением 5,6 Ом и мощностью рассеивания 2 Вт.

Тестирование сверлильного станка показало прекрасную его работу. Автоматика выполняла свои функции безупречно.

Здесь представлен маленький видео-обзор сверлильного станка в работе:

Обновление от 01.08.2017:

В схеме управления, помимо своего регулятора скорости вращения, установлен элемент стабилизации питающего напряжения для светодиода подсветки. Окончательная принципиальная схема модуля управления:

В основании одного из торцов просверлить отверстие. Диаметр должен совпадать с диаметром винта.

В основании одного из торцов просверлить отверстие. Диаметр должен совпадать с диаметром винта.