Пресс для брикетов из опилок

Пресс для брикетов из опилок

Многие дома имеют печи, которые работают на твердом топливе. Обычно, это дрова, уголь или топливные брикеты. Сырьем для пеллет являются продукты, оставшиеся от процедуры деревопереработки. Щепки можно сжигать и без предварительной обработки, но тогда смысла в этом будет мало, поскольку сгорать они будут за секунды. Именно по этой причине применяется пресс для опилок.

Описание и принцип работы

Мини-пресс для опилок

Пресс для получения топливных брикетов представляет собой механическое устройство, состоящее из:

- Основание, стол – служит для крепления остальных конструктивных элементов пресса, в том числе, матрицы, которая образует форму будущего изделия.

- Силовой каркас, крепящийся к основанию. Предназначен для передачи усилия через пуансон на сжимаемый материал.

-

Привод– бывает двух видов:

- механический, например, гидроусилитель или электромотор;

- ручной – в качестве усилителя используется мускульная сила человека; подвид – использование дополнительного домкрата;

Этапы производства брикетов:

- Сырьё засыпают в матрицу, уплотняют, чтобы вошло максимально возможное количество материала.

- Далее, усилие через систему рычагов, передаётся на пуансон.

- Пуансон сдавливает сырьё, находящееся в матрице.

- Из расфиксированной формы достаётся брикет, отправляется на сушку.

Домашняя методика

Конечно, приобретение мощного профессионального оборудования для домашнего использования не имеет смысла. Стоимость такого агрегата окупится только в случае производства прессованных дров на продажу. К сожалению, придерживаться стандартной технологии, при которой выделяется лигнин, не получится.

Конечно, приобретение мощного профессионального оборудования для домашнего использования не имеет смысла. Стоимость такого агрегата окупится только в случае производства прессованных дров на продажу. К сожалению, придерживаться стандартной технологии, при которой выделяется лигнин, не получится.

Заменить отходы деревообрабатывающего производства можно ветками деревьев после зимней обрезки.

Перед прессованием их необходимо измельчить дробилкой. Также можно использовать материалы, которые хорошо горят, например, солома, бумага, шелуха семечек.

Домашние мастера придумали, как сформировать брикеты без природного связующего вещества. Взамен лигнина нередко используют:

- Глину.

- Клей для обоев.

- Бумагу и картон.

Умельцы смогли обойти отсутствие брикетировочного пресса для опилок. Сырье замачивают в воде, после чего перемешивают в глине. При этом важно придерживаться пропорции 1:10. Если нет глины, добавляют размокшую бумагу или клей. Подготовленный материал отправляют в самодельный брикетировочный агрегат и прессуют усилием рук. Получившиеся брикеты вынимают из пресса и отправляют сушиться на свежий воздух.

Производство брикетов

Древесные опилки при сдавливании начинают выделять лигнин — это смесь ароматических полимеров. Именно это вещество склеивает сырье, в результате чего получается монолитное изделие с большой прочностью. В среднем давление на опилки должно составлять 300−1000 кг/см2, влажность — 6−12%. Но эти показатели могут отличаться в зависимости от способа изготовления материала.

Если прессование проходит в домашних условиях, то нужно прибегать к ухищрениям, так как сильное давление создать не получится, следовательно, и лигнина выделится очень мало.

В ход обычно идут:

- навоз;

- клей обойный;

- глина.

При помощи этих добавок можно создать крепкое сцепление между опилками.

Промышленное изготовление

В промышленном масштабе опилки сортируют, чтобы исключить попадание в них больной древесины, и высушивают при помощи специальных установок, доводя до определенной степени влажности.

Потом уже сухой материал отправляется в экструдеры либо специальный пресс, там создается давление и придание необходимой формы. Наружная часть опилок немного обуглится — это нормально, так как брикеты нагреваются при давлении.

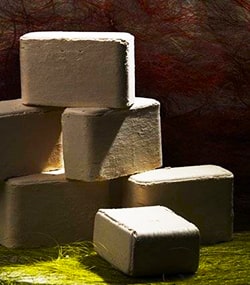

Брикеты опилки сортируют и высушивают доводя до определенной степени влажности

Брикеты опилки сортируют и высушивают доводя до определенной степени влажности

Чтобы придать материалу нужную форму, прибегают к традиционным гидравлическим прессам и шнековым устройствам. В первом случае можно одновременно работать над несколькими брикетами. Самыми сложными в работе считаются прессы ударного воздействия. Кроме того, они отличаются меньшей эффективностью.

Способ прессования дома

Самодельными устройствами сложно обеспечить требующееся давление для выделения лигнина — это главная проблема тех, кто решает заняться изготовлением топлива самостоятельно. Приходится делать станок для прессовки опилок своими руками, который будет малопроизводительным, а также прибегать к дополнительным вяжущим веществам.

Домкрат выполняет функцию пресса, также требуется пуансон и матрица — они придадут брикету определенную форму.

Самостоятельно можно создать пресс, взяв за основу гидравлический бутылочный домкрат. Ход тока может быть любым. А вот давление требуется определить самостоятельно по формуле P=S*К, где:

- К — коэффициент нужного давления в тоннах (оптимально 0,5−1);

- Р — давление (тонны);

- S — сечение брикета (указывают в квадратных сантиметрах).

Например, если руководствоваться этой формулой, то у домкрата должно быть усилие в 25−30 тонн, чтобы создать круглый брикет (диаметр восемь сантиметров). При диаметре в пять сантиметров достаточно усилия в 20 тонн. Конечно, одного домкрата будет недостаточно, потребуются также:

- бесшовная труба (внутренний диаметр должен быть равен диаметру будущих брикетов);

- стальной стержень в роли пуансона (наружный диаметр меньше диаметра трубы на 0,05 мм);

- стальной швеллер (толщина около 5 мм);

- стальные полосы, отличающиеся по толщине, ширине, длине;

- гайки, бойки М8 (длина более ширины швеллера на пару сантиметров);

- стальная плита толщиной 3 см и размером 50 на 50 см.

Стержень и трубу обычно изготавливают у токаря, так как сложно будет подобрать элементы с нужным зазором.

Мировой бум на топливные брикеты из опилок не утихает, а стремительно набирает новую силу

Мировой бум на топливные брикеты из опилок не утихает, а стремительно набирает новую силу

Сборка станка

Длина брикетов должна быть немного больше хода штока домкрата. Далее требуется определить размер трубы, сложив ход штока и длину брикетов. Стержень по длине должен быть равен ходу штока, помноженному на два.

Потом отыскивают высоту между нижней и верхней швеллерными балками, сложив:

- ход штока домкрата;

- трубу по длине;

- домкрат по высоте.

Получают значение и добавляют запас в пару сантиметров. Из швеллера делают прямоугольную конструкцию, которая должна соответствовать всем требованиям, закрепляют на плите нижней частью.

Далее действуют следующим образом:

- Стыки закрепляют болтами. Если нужна сварная конструкция, то устанавливают на каждый угол усилитель. Конструкцию приваривают к металлической плите.

- Далее к верхушке конструкции приваривают направляющие, которые будут мешать трубе уходить в стороны.

- Домкрат закрепляют болтами. На середине прикрепляют направляющие из швеллеров: одну закрепляют плотно, другую снабжают шарниром и фиксатором.

- После этого можно провести пробное изготовление материала. Стержень вставляют на половину длины в трубу, заполняют ее опилками. Фиксируют, поднимают шток домкрата до максимума. На стержне ставят отметку и опускают домкрат. Боковую направляющую освобождают и вытаскивают трубу.

Теперь остается осмотреть получившийся брикет. Если он достаточно твердый, то нужно слегка ударить по поверхности. Если трещин не появилось, то давления хватило, чтобы лигнин выделился в достаточном количестве. Если же поленце развалилось, процедуру по созданию стоит повторить, но добавить несколько качков рычагом.

Может случиться так, что усилия пресса будет не хватать для создания твердого брикета. Тогда нужно будет загружать в устройство вместо чистых опилок их смесь с вяжущим веществом на выбор. Пропорции подбираются индивидуально методом проб.

Помет и навоз считают более подходящим типом дополнительного связующего вещества. Но можно использовать и клей либо глину. Обязательно после прессования требуется полученный брусок просушить. Время сушки тоже подбирается индивидуально, так как зависит от температуры воздуха в помещении и исходной влажности материала.

Топливо на основе навоза служит достойной альтельнативой

Топливо на основе навоза служит достойной альтельнативой

К сожалению, полученное топливо будет обладать повышенной зольностью и менее эффективной теплотворной способностью. Его не советуют использовать в печи или котле с автоматической подачей. Тут лучше приобрести более качественный материал.

Особенности технологии

Технология брикетирования из опилок и стружки во многом зависит от фракции и влажности сырья. Однородная фракция и влажность сырья до 12% позволяют изготовить брикет высокого качества без дополнительных затрат на подготовку сырья без использования связующие вещества или термическое воздействие.

Механизм прессовки топливных брикетов выглядит следующим образом:

- С помощью шнека сырье дозировано подается в камеру предварительного сжатия.

- После предварительного сжатия сырье поступает в матрицу.

- Далее пуансон с усилием до 150 тонн прессует сырье.

- Полученный древесный брикет сдвигается с матрицы в сторону и выталкивается из пресса для дальнейшей упаковки.

Топливные брикеты из различных видов сырья

Все знают о том, что бумага горит очень хорошо и выделяет значительное количество энергии. При этом остается сравнительно небольшое количество пепла. Если такой макулатуры в доме вдоволь, можно попробовать собственноручно изготовить из нее топливные брикеты для обогрева. Хотя сделать это не так уж и просто, как может показаться:

- Первым делом потребуется значительное количество бумаги.

- Ее необходимо будет каким-то образом измельчить на маленькие кусочки.

- Затем измельченную макулатуру следует замочить в воде комнатной температуры и подождать, пока этот раствор не станет жидким и однородным.

- После этого остатки жидкости нужно слить, а всю смесь, которая осталась – распределить по формам.

- Когда практически вся вода испарится из массы, ее необходимо извлечь из формы и отправить просушиться на свежий воздух.

Брикетированные опилки – эффективное и сравнительно дешевое средство для прогрева дома в отопительный сезон. Производить их можно, изготовив станок для производства брикетов. Нужно лишь иметь место, свободное время и сырье. Если нет возможности приобрести опилки или макулатуру по мизерной цене, то в производстве теряется всякий смысл и рациональней будет закупить партию дров для отопления. Но выбор зависит, конечно же, от самого домовладельца.

Прессы для прессования опилок PRESSMAX™ — это качественный монтаж, только импортные комплектующие, удобная доставка по всей России

Пресс для прессования усилием прессования от 20 до 50 тонн (PRESSMAX 520 — 550) используют организации занимающиеся сбором ТБО, промышленные предприятия и склады с большим объемом отходов. Пресс для прессования удобен в использовании, для работы на нем требуется один работник без каких-либо дополнительных навыков. Вся наша продукция отвечает требованиям техники безопасности — система не даст посторонним предметам проникнуть в рабочее пространство.

Крупные и не очень организации каждый год включают в свою бюджет статью на вывоз отходов, причем зачастую машины едут полупустыми из-за низкой плотности отходов. Однако после прессования ТБО затраты на перевозку уменьшаются в несколько, а то и в десятки раз! Прессования вторсырья как самостоятельный вид деятельности также может быть очень выгодно экономически – на Западе, а теперь все чаще и в России спрессованную бумагу, ПЭТ, и металлолом охотно приобретают промышленные предприятия и предприятия, занимающиеся сбором вторсырья

Способы изготовления брикетов

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях. Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Для справки. Также в качестве исходного материала для производства евродров могут служить различные агропромышленные отходы (шелуха, лузга семечек) и даже угольная пыль.

Дальше начинается основная операция – брикетирование, проще говоря, — прессовка опилок. На сегодняшний день это проделывают двумя способами:

- Формование из опилок брикетов на гидравлическом прессе.

- Производство методом экструзии.

Надо сказать, что при обеих технологиях результат достигается за счет сильного сдавливания древесного сырья, вследствие чего из него начинает выделяться природный компонент — лигнин. Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

От такого сжатия сырье самопроизвольно разогревается, что только способствует формованию прочного прямоугольного «кирпичика». Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

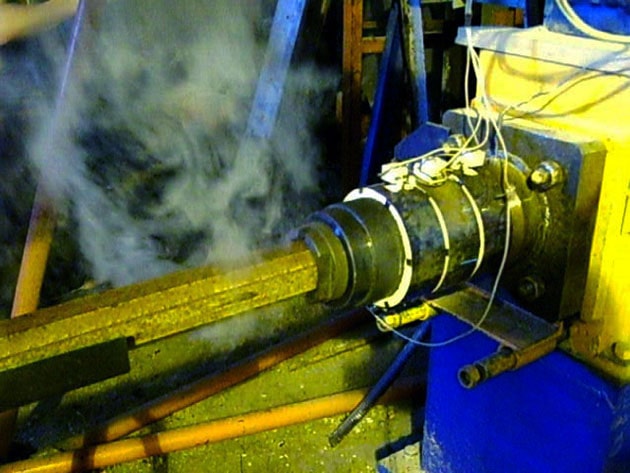

Вот так шнековым прессом выдавливаются евродрова

Вот так шнековым прессом выдавливаются евродрова

Экструзионный метод производства брикет из опилок легко понять на примере обычной домашней мясорубки или соковыжималки. Сырье загружается в приемный бункер агрегата и перемещается шнеком в сужающийся рабочий канал конической формы. Там и происходит его сжатие, при этом шнековый пресс для брикетов развивает чудовищное усилие – до 1000 Бар.

На выходе получаются дрова из опилок в виде шестигранника, которые проходят дополнительную термическую обработку и отрезаются в один размер специальным ножом. Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Основная нагрузка ложится на шнек (поз. 5) и коническую втулку (поз. 7), износ деталей напрямую зависит от количества выдавленных брикетов

Основная нагрузка ложится на шнек (поз. 5) и коническую втулку (поз. 7), износ деталей напрямую зависит от количества выдавленных брикетов

Как сделать брикеты дома?

Ничего сложного в этом нет. Представленная технология производства брикетов из опилок используется и здесь. Просто вам необходим небольшой пресс, который будет формировать сами элементы. Что касается приготовления смеси, то это можно сделать вручную.

Кроме того, вы можете сконструировать самодельный пресс. Для этого вам необходим мини-пресс и простая форма, в роли которой обычно выступает асбестовая труба с просверленными в ней отверстиями, через которые из брикета удаляется лишняя влага. Естественно, вам придется приложить немного физических усилий, однако такое производство обеспечит вас экономичным теплом на всю зиму. Удачи!