Таблица плотности металлов (кг/м3): какова плотность чугуна

Таблица плотности металлов (кг/м3): какова плотность чугуна

Довольно большое распространение получил чугун. Как и другие металлы, он обладает довольно большим количеством физико-механических свойств, среди которых можно отметить удельный вес. Этот показатель зачастую берется из технической литературы при производстве самых различных изделий.

Довольно большое распространение получил чугун. Как и другие металлы, он обладает довольно большим количеством физико-механических свойств, среди которых можно отметить удельный вес. Этот показатель зачастую берется из технической литературы при производстве самых различных изделий.

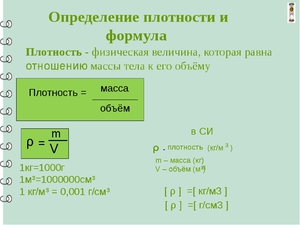

- Определение и характеристика плотности

- Распространение и применение чугуна

- Особенности применяемой таблицы

Химический состав

Этот металл представляет собой сплав железа и углерода, который содержит небольшое количество примесей. Процентное содержание железа достигает уровня более 90%. А также присутствуют кремний, фосфор, марганец и сера. Углерода — не менее 2,14%. Он определяет свойства всего соединения.

Этот металл представляет собой сплав железа и углерода, который содержит небольшое количество примесей. Процентное содержание железа достигает уровня более 90%. А также присутствуют кремний, фосфор, марганец и сера. Углерода — не менее 2,14%. Он определяет свойства всего соединения.

Роль углерода

Прежде всего углерод даёт твёрдость. Именно углерод формирует прочностные характеристики сплаву, который является отличным материалом для литейного производства. Но он же снижает пластичность и ковкость.

Прежде всего углерод даёт твёрдость. Именно углерод формирует прочностные характеристики сплаву, который является отличным материалом для литейного производства. Но он же снижает пластичность и ковкость.

Поэтому твёрдый, но хрупкий металл имеет ограниченную область применения. В основном это металлургия, машиностроение, автомобилестроение, производство тяжёлой специальной техники, коммунальное хозяйство и промышленный дизайн.

В составе чугуна углерод присутствовать в разных формах: как цементит (Fe 3 C), или графит (пластинчатый, сферического, хлопьевидный). Графит в значительной степени определяет свойства этого материала, который в настоящее время подразделяется на следующие виды:

- Серый.

- Высокопрочный.

- Ковкий.

- Белый.

- Половинчатый.

Свойства чугуна

Содержание углерода в составе придает сплаву повышенной твердости, снижая при этом вязкость и пластичность. Углерод может применятся двух типов: графита и цементита. Чугуны содержат примеси постоянного типа, такие как марганец, кремний, фосфор и сера, а также, редко, элементы легирующего типа, такие как никель, алюминий, хром, ванадий и другие.

Температура плавления чугуна составляет от 1150 до 1200 градусов Цельсия, что является на 300 градусов Цельсия ниже чем у железа чистого типа.

Способы сварки чугунных изделий

Для выполнения сварки материала специалисты прибегают к использованию покрытых или угольных электродов. Кроме этого, применяется порошковая проволока, а также оборудование для газовой сварки.

Для выполнения сварки материала специалисты прибегают к использованию покрытых или угольных электродов. Кроме этого, применяется порошковая проволока, а также оборудование для газовой сварки.

Если рассматривать процесс сварки чугунных изделий высокой плотности с технологической точки зрения, то нужно выделить три основных направления:

- Получение в составе материала качественного сварного шва.

- Получение низкоуглеродистого сварного шва.

- Получение шва, состоящего из сплавов цветных металлов.

При выполнении сварки чугунных изделий высокой плотности важной задачей является предотвращение возникновения закалённых участков. Во избежание этого выполняется предварительный прогрев деталей, которые будут сваривать. По степени прогрева выделяют следующие виды сварки:

- горячая — при таком режиме сварки предварительный прогрев изделий осуществляется до температуры 600–650 градусов Цельсия;

- полугорячая — подготовленное для сварки изделие высокой плотности подогревается до температуры 450 градусов Цельсия;

- холодная сварка — выполняется без предварительного подогрева.

К использованию первых двух режимов сварки чугуна высокой плотности следует прибегать в тех случаях, когда стоит задача получить сплав высокой плотности в материале сварного шва, который приближен к основному материалу.

Горячая сварка. Когда выполняется этот режим, то подготовленная для сварки холодная деталь прогревается до 650 градусов Цельсия. Это позволяет создать условия равномерного нагрева и медленного охлаждения деталей после завершения работ.

Полугорячая сварка. Когда соединение чугунных изделий производится методом полугорячей сварки, то для решения задачи повышения графитизации прибегают к использованию способа введения графитизирующих веществ. В их качестве выступают алюминий, титан или кремний. Они внедряются в область сварки, а сами детали прогреваются до температуры меньшей, чем при горячей сварке.

Холодный способ сварки чугуна

К такому режиму соединения чугунных изделий высокой плотности прибегают в случаях, если наличие чугуна не предусмотрено в составе сварного шва.

Он также используется в тех случаях, когда необходимо получить чугун высокой плотности в составе материала шва при условии использования во время сварочных работ графитизирующих веществ и допустимости возникновения незначительных дефектов.

Чугун — достаточно популярный материал, который широко применяется в промышленности для изготовления различных деталей, узлов и механизмов. Его отличает высокая прочность и плотность, чем и обусловлена его востребованность.

Сварка чугунных деталей – это актуальная проблема, которая требует серьёзного подхода. При соединении заготовок или конструкций необходимо правильно выбрать подходящий режим сварки в зависимости от свойств и качественных характеристик сварного шва, который требуется получить.

Общее описание

Чугунные сплавы, как и стальные, состоят из железа и углерода. Функция углерода, в данном случае, заключается в придании металлу твердости и прочности. Но в отличие от стали, содержащей не более 2% углерода, чугунные сплавы им более насыщены. Максимальное содержание углерода в чугуне может достигать 6%. Но на практике используются соединения, содержащие 3%-3,5% этого вещества.

Благодаря насыщению углеродом этот сплав обретает высокую прочность и твердость. Но эти же качества придают чугуну хрупкость. Чугунные изделия не выдерживают ударных нагрузок. При ударах они трескаются. Поэтому этот металл не поддается никаким видам обработки, кроме литья. Все изделия, включая детали для машин, посуду и предметы интерьера, отливаются.

Химический состав серого чугуна

Оптимальное значение по содержанию углерода в сером чугуне составляет 2,4-3,7%. Если концентрация будет более низкой — углерод полностью растворится в железе, более высокая концентрация приведет к потере твердости и упругости.

Содержание кремния может варьироваться от 1,2 до 2,5%. Кремний является участником процесса графитизации, при этом повышается твердость металла и снижается его вязкость. Влияние этих элементов должно рассматриваться в совокупности, с учетом их суммарной концентрации.

Сера вступает в реакцию с железом и образовывет сульфид FeS, снижающий прочность и пластичность сплава. Содержание серы может быть не более 0,12-0,15%.

Для смягчения влияния серы используется марганец, который способствует образованию свободных карбидов железа. Количество добавляемого марганца зависит от содержания серы, и может составлять от 0,5 до 1.1%.

Доля фосфора не превышает 0,2-0,3%. Фософор образует включения фосфидной эвтектики, которая увеличивает твердость и износоустойчивость.

Также, в зависимости от марки чугуна, в его составе могут быть следующие элементы:

- хром – увеличивает карбидообразование, при этом повышается твердость и прочность чугуна;

- олово — способствует равномерному распределению твердости по разным сечениям;

- никель и молибдена – повышают сопротивляемость коррозийным процессам и улучшают обрабатываемость;

- медь — ускоряет графитизацию, увеличивает упругость и стойкость к коррозии, улучшает обрабатываемость;

- сурьма – (содержание до 0,08%) влияет на процесс кристаллизации.

Как химические элементы влияют на свойства серого чугуна:

- Углерод (C) — приводит к понижению прочности, повышению пластичности, улучшению литейных свойств, а также в наибольшей степени способствует графитизации чугуна.

- Кремний (Si) — приводит к укрупнению включений графита, повышению механических свойств, улучшению литейных свойств, способствует графитизации. Если содержание кремния больше 3% снижает пластичность.

- Марганец (Mn) — удаляет серу и раскисляет чугун; приводит к торможению процесса графитизации, повышению склонности к отбелу, дисперсности перлита, механических свойств (содержание марганца 0,7-1,3%, дальнейшее увеличение доли имеет обратное действие), увеличивает усадку.

- Сера (S) — является вредной примесью. Сера образует с железом легкоплавкую эвтектику (температура плавления 985°C). При размещении на границах кристаллов, она снижает механические свойства чугуна, его жидкотекучесть, повышает усадку, придает чугуну «красноломкость» (образование трещин при высоких температурах).

- Фосфор (P) — является вредной примесью, способствует повышению жидкотекучести и хрупкости (содержание фосфора в машиностроительных отливках не должно превышать 0,2%).

- Никель (Ni) — является легирующим элементом, выравнивающим механические свойства отливок со стенками разной толщины, приводит к повышению твердости, коррозионной стойкости и обрабатываемости резанием.

- Медь (Cu) — способствует графитизации, увеличению жидкотекучести, повышению прочности и твердости.

- Хром (Cr) — тормозит процесс графитизации, приводит к измельчению графита, повышению дисперсности перлита, прочности, твердости, понижению пластичности и литейных свойств.

- Титан (Ti) — способствует графитизации (при содержании до 0,05%), при большем содержании тормозит этот процесс, повышает механические свойства.

- Магний (Mg) — способствует графитизации (при содержании до 0,01%), при большем содержании увеличивает отбел, является сильным десульфуратором.

- Молибден (Mo) — является легирующим элементом, который замедляет графитизацию, способствует карбидообразованию, повышению твердости (без ухудшения обрабатываемости) и сопротивлению износу.

Рекомендуемый химический состав серого чугуна для отливок согласно ГОСТ 1412-85, приведен в табл. 1.

Таблица 1: Химический состав серого чугуна по ГОСТ 1412-85

| Марка | Массовая доля элементов, % | ||||

| Основные компоненты | Примеси, не более | ||||

| C | Si | Mn | P | S | |

| СЧ10 | 3,5-3,7 | 2,2-2,6 | 0,5-0,8 | 0,3 | 0,15 |

| СЧ15 | 3,5-3,7 | 2,0-2,4 | 0,5-0,8 | 0,2 | 0,15 |

| СЧ20 | 3,3-3,5 | 1,4-2,4 | 0,7-1,0 | 0,2 | 0,15 |

| СЧ25 | 3,2-3,4 | 1,4-2,2 | 0,7-1,0 | 0,2 | 0,15 |

| СЧ30 | 3,0-3,2 | 1,3-1,9 | 0,7-1,0 | 0,2 | 0,12 |

| СЧ35 | 2,9-3,0 | 1,2-1,5 | 0,7-1,1 | 0,2 | 0,12 |

Разновидности чугуна

Передельный материал используется для производства стали кислородно-конвертерным способом. Этот вид характеризуется низким содержанием марганца и кремния в составе сплава. Литейный чугун идет на производство разнообразной продукции. Он делится на пять разновидностей, который стоит рассмотреть более детально. Белый чугун является сплавом, в котором избыточная часть углерода содержится в виде цементита или карбида. Свое название он получил за характерный белый цвет в районе излома. Массовая доля углерода в нем составляет более 3%. Этот материал характеризуется повышенной ломкостью и хрупкостью, поэтому его использование весьма ограничено.

Применяется данный вид при производстве простых деталей, которые работают в статических условиях и не несут дополнительной нагрузки. Добавление в сплав легирующих присадок позволяет повысить технические характеристики материала. Для этих целей используется никель или хром, реже алюминий и ванадий. Марка данной разновидности, которая носит название «сормайт» используется в качестве нагревательного элемента в различных устройствах. Она обладает хорошими показателями удельного сопротивления и без проблем работает при температурах до 900 градусов по Цельсию. Из белого чугуна изготавливают ванны для бытовых нужд.

Серый чугун — наиболее распространенная разновидность материала, которая применяется во многих отраслях народного хозяйства. В этом сплаве углерод присутствует в виде графита, перлита или феррито-перлита. Массовая доля углерода находится на уровне 2,5%. Материал обладает высокой для чугуна прочностью, поэтому используется для производства деталей, имеющих циклическую нагрузку определенного уровня. Из него изготавливают втулки, корпуса различного промышленного оборудования, кронштейны, зубчатые шестеренки.

Графит значительно улучшает действие смазки и снижает влияние трения, так что детали обладают повышенной стойкостью к этому виду износа. При необходимости эксплуатации в агрессивных средах в состав серого чугуна вводятся дополнительные элементы, которые позволят выдержать негативное воздействие. К ним можно отнести никель, хром, молибден, бор, сурьму, медь. Эти элементы позволяют защитить чугун от влияния коррозии. Также некоторые из них повышают уровень графитизации свободного углерода в сплаве, что позволяет создать защитный барьер, через который не могут пробиться какие-либо разрушающие элементы.

Половинчатый чугун является промежуточным материалом между первыми двумя разновидностями. В нем часть углерода содержится в виде графита, а часть — в виде карбида. Также в сплаве могут в незначительных долях присутствовать цементит (до 1%) и лидебурит (до 3%). Массовая доля углерода в материале составляет 3,5-4,2%. Эта разновидность используется для производства деталей, которые будут проходить эксплуатацию в условиях постоянного трения. К ним относятся тормозные колодки для автомобильной промышленности и разнообразные измельчительные валки для станков. Для повышения износостойкости в сплав по традиции вводятся легирующие присадки.

Ковкий чугун является разновидностью белого сплава, который был подвергнут специальному отжигу с целью графитизации свободного углерода в составе материала. Этот вид обладает улучшенными демпфированными свойствами по сравнению со сталью. К тому же он менее чувствителен к надрезам и хорошо проявляет себя в работе при низких температурах. Углерод, массовая доля которого составляет до 3,5%, находится в сплаве в виде феррита, феррито-перлита или зернистого перлита с вкраплениями графита. Используется данный материал в автомобильной промышленности для изготовления деталей, работающих в условиях постоянного трения. Для повышения его эксплуатационных характеристик в сплав добавляют магний, бор и теллур.

Высокопрочный чугун получается в результате образования в сплаве шаровидной формы включения графита в металлическую решетку. Это ослабляет металлическую основу кристаллической решетки и приводит к появлению улучшенных механических свойств. Процесс образования шаровидного графита производится путем введения в сплав магния, церия, иттрия и кальция. По своим техническим характеристикам материал очень близок к высокоуглеродистой стали. Он хорошо поддается литью и способен заменять стальные литые элементы в механизмах. Высокий уровень теплопроводности позволяет использовать данный вид при изготовлении отопительных приборов и трубопроводов.

Основные характеристики

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м 3 .

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

Свойства и характеристики

Плотность чугуна колеблется в пределах от 6800 до 7200 г/см 2. Из-за присутствия графита она значительно меньше, чем плотность стали — примерно на 8—10%. Плотность также зависит от содержания магния, кремния и углерода.

Плотность чугуна колеблется в пределах от 6800 до 7200 г/см 2. Из-за присутствия графита она значительно меньше, чем плотность стали — примерно на 8—10%. Плотность также зависит от содержания магния, кремния и углерода.

Модификаторы могут значительно увеличить плотность, которая повышает антикоррозионную стойкость материала. Эта особенность учитывается при изготовлении канализационных труб, крышек люков и пр.

Удельный вес чугуна во многом зависит от способа выплавки и применяемых модификаторов. Даже в изделии (болванке) показатели удельного веса в верхней и нижней её части разнятся на несколько процентов. Немаловажно содержание графита и условия первичной кристаллизации металла. Среднее значение варьируется в пределах от 7,1 до 7,5 г/см 2.

Другие характеристики, такие как масса чугуна в изделии, пластичность зависят от технологии производства. Неизменной остаётся теплопроводность — 1200 градусов Цельсия.

Интересные факты о чугуне

Интересная информация о чугуне заключается в следующем:

Не встречается в природе, это сплав.

Не встречается в природе, это сплав.- Впервые получен китайцами.

- В обороте, некоторое время ходили чугунные монеты.

- В Россию, технология производства, попала через мастеров Золотой Орды.

- Англичане построили чугунный мост в XVIII веке.

- Главный мировой производитель — КНР.

- Предметы домашнего обихода (сковороды, кастрюли, утюги) с незначительными изменениями используются многие столетия.

Актуальность чугуна

Со времени получения первого железоуглеродистого сплава прошло не менее полутора тысяч лет. Казалось бы, новейшие технологии научно-технического прогресса должны были полностью вытеснить его. Но нет.

Со времени получения первого железоуглеродистого сплава прошло не менее полутора тысяч лет. Казалось бы, новейшие технологии научно-технического прогресса должны были полностью вытеснить его. Но нет.

Простой и надёжный, чугун и сейчас незаменим во многих сферах деятельности человека. И в отдельных случаях его предпочитают новым, более «продвинутым» материалам.

Чугунная ванна может быть показателем хорошего материального положения у представителя среднего класса. Кованая ограда особняка характеризует хозяина не только, как богача, но и как человека с определённым художественным вкусом. А знаменитое каслинское литье ставится искусствоведами в один ряд с лучшими образцами художественного ваяния.

Не встречается в природе, это сплав.

Не встречается в природе, это сплав.