Упрочняющая наплавка и ремонт деталей

Упрочняющая наплавка и ремонт деталей

Упрочняющая наплавка защищает детали от различных видов износа, придавая поверхности детали специфические свойства. Упрочняющая наплавка применяется как при ремонте изношенных деталей. так и при изготовлении новых деталей. Требуемые свойства деталей получают за счет нанесения на их поверхностность слоя металла, который обеспечивает хорошее сопротивление износу. Нанесение упрочняющих слоев может осуществляться различными способами сварки. Повышенная твердость не всегда подразумевает хорошее сопротивление износу и увеличение срока службы изделия. Число наплавленных слоев также может сказываться на уровне твердости и значительно влиять на способность сопротивляться износу.

Как восстановить вал наплавкой ручной дуговой сваркой

Опубликовано Эксперт в 09.02.2020 09.02.2020

Наше решение восстановления вала дымососа

Капитальный ремонт, разборка большого механизма-дымососа с рабочим колесом 3000 мм. При дефектации посадочных мест вала выявлено, что эти самые места не соответствует размерам чертежа, а проще говоря, внутреннюю обойму подшипника (диаметр вала 180 мм) провернуло на валу. Нам как ремонтникам необходимо восстановить посадочное место подшипников на двух таких валах.

Вал дымососа это толстостенная труба длиной восемь метров и диаметром 400 мм. По его концам приварены цапфы для опор подшипников качения.

Задача! Как и чем наплавить шейку вала, затем на какой станок установить эту “Дуру” для проточки.

Как обычно ставим задачу с известными и неизвестными.

- Обязательства перед заказчиком на ремонт его оборудования в установленные сроки.

- Вал длиной 8 метров который не установить не на один наш станок в токарном цехе.

- Материал вала-плохо свариваемая высокоуглеродистая сталь 45

Какие вопросы необходимо решить для выполнения обязательств?

- Найти фирму по восстановлению валов и проточке подобных деталей.

- Постараться разработать свою технологию и произвести наплавку ручной дуговой сваркой (на другие способы наплавки в нашей конторе нет оборудования и специалистов)

- Решить финансовые вопросы по транспортным расходам с заказчиком.

Сложность восстановления электросваркой валов из таких сталей в том, что необходим предварительный и сопутствующий подогрев наплавляемой детали во время наплавки. Затем после окончания наплавки требуется высокотемпературный отпуск.

Еще есть опасность, что при неправильной технологии наплавки шейку вала загнет (поведет) от неравномерного прогрева металла.

Технология наплавки вала электросваркой

Итак, посовещавшись, решили своими силами наплавить шейки вала ручной дуговой сваркой.

Технологию наплавки проработали на основании технологии восстановления арматуры высоких параметров. ГОСТа 33258 — 2015 и СТ ЦКБА 053-2008

Рекомендуемая технология наплавки вала дымососа на основании ГОСТа 33258 — 2015 и СТ ЦКБА 053-2008

Долго решали какими электродами производить наплавку, остановились на немецких электродах ZELLER 655-4мм. Это качественные электроды, предназначенные для наплавки различных сталей, в том числе плохо свариваемых и даже с неизвестным составом.

Процесс наплавки вала

Приступая к наплавке шейки вала выявляется проблема -электроды к металлу вала не прилипают, а просто вскипают как будто это и не металл. Анализ материала показал присутствие различных легирующих элементов, вроде как должно вариться. Оказалось, что когда-то ранее вал уже восстанавливался способом порошковой наплавки, а по метало порошку варить просто невозможно.

Пришлось пару смен сдирать вручную слой в 5 мм с помощью болгарок. После чего:

-

-

- Наплавляем шейки с подогревом и проводим термическую обработку с помощью установки термообработки стыков, валов у себя в ремонтном цехе. Наплавляет один или два квалифицированных сварщика в шахматном порядке. При этом постоянно проворачиваем вал в опорах для того,что бы его не прогнуло от разности температур

-

2. Отправляем валы на проточку на завод, в соседнюю область.

2. Отправляем валы на проточку на завод, в соседнюю область.

После наплавки и термообработки получили твердость поверхности по HB=190, что вполне всех устроило.

После токарной обработки,валы доставили к месту установки . Установили на них подшипники и рабочие колеса дымососов. Заказчик удовлетворен выполненной работой.

После установки рабочих колес произвели их статическую балансировку, о которой напишу в другой статье.

Оставьте комментарий,критику, как на вашем производстве восстанавливают валы?

Преимущества наплавки под слоем флюса.

Дуговая наплавка под флюсом занимает лидирующие позиции среди всех видов наплавки металла, благодаря тем преимуществам, которыми она обладает. К основным достоинствам наплавки под слоем флюса можно отнести:

- высокую производительность труда. Особенно хорошо это достоинство проявляется в тех случаях, когда производится наплавка на большую площадь поверхности изделия, обладающего достаточно простой формой;

- невысокую сложность процесса. Наплавка под слоем флюса не требует высокой квалификации от сварщика, поэтому для ее производства не требуется искать специалиста, обладающего большим опытом именно в этом спектре сварочных работ;

- высокое качество работы. При применении наплавки под слоем флюса внешний вид валика из наплавленного металла обладает отличными эстетическими характеристиками, что имеет большое значение для внешнего вида всей детали. Кроме того, получаемый в результате наплавки валик обладает высокой прочностью и надежностью и прекрасно проявляет себя в ходе дальнейшей эксплуатации изделия;

- высокую безопасность работы сварщика. Сокрытие сварочной дуги под слоем флюса позволяет избежать разбрызгивания расплавленного металла, что значительно повышает безопасность рабочего, предотвращая возможность получения ожогов.

Характерными дефектами чугунных деталей являются трещины, пробоины, отколы, повреждение резьбы в отверстиях, износ рабочей поверхности. Они устраняются в основном сваркой и наплавкой. Наличие в чугуне значительного содержания углерода, его низкая вязкость, вызывают определенные трудности при восстановлении деталей из этого материала, а именно:

— Отбеливание шва в результате быстрого охлаждения наплавленного металла. При быстром охлаждении углерод не успевает выделиться в свободном состоянии в виде графита и остается в химически связанном состоянии в виде цементита. Шов получается твердым, хрупким и не поддается обработке.

— Возникновение больших внутренних напряжений и трещин в зоне сварки при неравномерном нагреве или охлаждении детали.

— Возникновение пор и раковин, вызванных образованием при сварке чугуна тугоплавких окислов. Они создают на поверхности расплавленного металла твердую пленку, которая затрудняет выход газов.

— Высокая жидкотекучесть чугуна в расплавленном состоянии и мгновенный переход его из жидкого состояния в твердое.

Во избежание появления трещин и отбеливания чугуна при сварке применяют следующие технологические меры:

— Выбор оптимальных температурных режимов и предупреждение перегрева зоны сварки путем применения обратной полярности, уменьшения времени непрерывного горения дуги.

— Снижение внутренних напряжений в зоне сварки путем уменьшения объема наплавленного металла, проковки шва в горячем состоянии, уменьшения скорости охлаждения.

— Правильный выбор способа сварки.

Для получения качественного шва необходимо правильно подготовить под сварку (наплавку) дефектное место чугунной детали. Поверхность в зоне трещины очистить до блеска. Концы трещины при толщине детали более 5 мм засверлить сверлом диаметром 3–4 мм.

Сварка деталей из чугуна холодным способом, с местным или общим подогревом и горячим способом.

Сварка чугунных деталей может выполняться без подогрева (холодным способом), с местным или общим подогревом и горячим способом, предусматривающим нагрев детали (в печи или другим способом) до температуры 650–680 градусов. Горячий способ обеспечивает высокое качество сварки чугунных деталей. Но он сложен и применяется, главным образом, при восстановлении сложных корпусных деталей на авторемонтных предприятиях.

Холодный способ сварки чугуна проще и широко применяется для восстановления деталей. Электродуговая сварка чугунных деталей производится постоянным током обратной полярности (деталь соединяется с отрицательным полюсом сварочного генератора, а электрод – с положительным), короткими участками, обратноступенчатым способом. Для обеспечения достаточной прочности и хорошей обрабатываемости наплавленного металла холодную сварку рекомендуется осуществлять:

— Электродами МНЧ-1 (63 % Ni + 37 % Cu). Со специальным фтористокальциевым покрытием или железо-никелевыми электродами типа ЖНБ.

— Электродами ЦЧ-4. Представляющими собой сварочную проволоку Cв-08 или Cв-08А с фтористо-кальциевым покрытием, содержащим титан или ванадий, которого в наплавленный металл переходит до 9,5 %. Перед сваркой рекомендуется подогревать деталь до 150–200 градусов, а после наложения валиков сразу же их проковывать.

— Электродами ОЗЧ-1. Представляющими собой медную электродную проволоку с фтористо-кальциевым покрытием, содержащим железный порошок. После сварки чугуна каждый участок необходимо проковывать и продолжать ее после охлаждения шва до 50–60 градусов.

Способы заварки трещин и отверстий в деталях из чугуна.

Заварку трещин в тонкостенных чугунных деталях ведут предельно короткой дугой участками длиной 30–40 мм от середины трещины к концам. Не допуская нагрева детали более 70 градусов. Если трещина имеет разветвления, то сначала завариваются они, а затем основная трещина.

При сварке толстостенных чугунных деталей, накладывается несколько слоев. Перед наложением каждого последующего валика необходимо с предыдущего удалить шлак и окалину. Неглубокие отверстия завариваются с одной стороны. Глубокие с двух. При этом под отверстие устанавливают подкладку из меди или стали 08. Швы, требующие герметичности, проковываются или замазываются эпоксидными пастами.

Газовая сварка деталей из чугуна.

Газовую сварку чугуна цветными сплавами без подогрева детали выполняют в сочетании с дуговой сваркой, широко применяя в ремонтном производстве для сварки трещин на обрабатываемых поверхностях корпусных деталей. Присадочный материал – латунь Л62. Температура плавления латуни ниже температуры плавления чугуна (880–950 градусов). Поэтому ее можно применять для сварки, не доводя чугун до плавления и не вызывая в нем особенных структурных изменений и внутренних напряжений.

Использование этого процесса позволяет получать плотные сварочные швы, легко поддающиеся обработке. Обработка швов ведется напильниками или абразивными кругами с использованием механизированного инструмента.

По материалам книги «Ремонт военной автомобильной техники».

Тарасенко П.Н.

Сравнительная эффективность металла наплавочных электродов и их обозначение

В порядке убывания износостойкости в ставе наплавочных электродов присутствуют карбид вольфрама, карбид молибдена, карбид хрома, а также многокомпонентные карбиды.

Марки электродов учитывают это обстоятельство. Обычная маркировка наплавочных электродов включает в себя:

- Тип электрода;

- Наименование электрода, соответствующее требуемому ГОСТ;

- Диаметр электрода, мм;

- Особые требования к наплавляемой поверхности (опционально);

- Индекс электрода с параметрами механических свойств наплавленного слоя;

- Способ применения;

- Номер ГОСТ, по которому изготовлен электрод.

Последовательность действий

Восстановление шлицевых соединений производится по результатам проведенной оценки состояния всего соединения. Порядок проведения ремонтных или восстановительных работ зависит от типа посадки изделия, степени износа каждой детали.

К наиболее распространённым способам устранения найденных неисправностей относятся:

- осадка;

- раздача;

- обжатие;

- вдавливание;

- правка;

- накатка.

Решение этих задач производится следующими методами:

- механическая обработка (с помощью металлообрабатывающих станков, гидравлических прессов, ручной обработки);

- сварка и направление;

- металлизация;

- гальванический метод.

При появлении незначительных дефектов шлица можно проводить ремонт с применением метода раздачи. Для его реализации используют гидравлический пресс. Под давлением в отверстие втулки продавливают материал, применяемый для ремонта. Затем его заново калибруют. Подобные действия можно осуществить с помощью, так называемой шлицевой протяжки. Весь лишний металл удаляют. Затем его фрезеруют и обрабатывают, пока отверстие не приобретёт заданную величину.

При большой степени износа осуществляют наплавку с помощью электродугового аппарата. Ещё одним вариантом ремонта при большой степени износа является наваркой граней. Эти методы после соответствующей обработки позволяют получить исходный размер паза.

Допускается ремонт шлицов, когда паз сначала расширяют и углубляют. Такая операция позволяет устранить всевозможные причины неисправности. Затем к нему изготовляют ступенчатую шпонку. Этот способ применяют в тех случаях, когда другие методы не приемлемы.

Раздачу производят двумя способами. Первый предполагает проведение операции вручную. Второй с применением прессового оборудования и специальными инструментами. Вдоль шлица керном наносят продольную риску. Далее зубилом делают канавки. Для их расширения и придания необходимой формы используют чекан. На токарном или строгальном станке проводят окончательную обработку.

Полученные канавки полностью заваривают. Шлицы обрабатывают, а для придания повышенной прочности подвергают термообработке.

Ремонт шлицевых соединений у которых наблюдается износ по толщине производят с помощью сварочных аппаратов. Для заполнения канавок подготовленные валики накладывают вдоль шлицев. В дальнейшем производят сварочные работы.

Изношенные детали, расположенные в ступицах из стали, восстанавливают методом обжатия. Их нагревают. Затем во втулку помещают подготовленный шлиц. Применяя специальный пуансон, деталь обжимают. Такую операцию производят с помощью механического молота.

Изделия, расположенные во втулках из чугуна, восстанавливают способом реставрации на валу. Старые детали протачивают на всю глубину. В полученное отверстие запрессовывают новую втулку. В неё вставляют подготовленный шлиц.

Восстановление разработанных посадочных мест производится методом сверхзвукового напыления металла. Данный способ исключает необходимость нагрева и плавления. После завершения металлизации производят механическую обработку. Восстановление шлицевого соединения валов производится обычно механическими методами.

Способы восстановления изношенных деталей

Имеется несколько способов восстановления изношенных деталей путем механической обработки.

1. Детали обрабатывают под ремонтные размеры; на изношенную поверхность ставят втулки, восстанавливающие ее номинальный размер; если позволяет конструкция, то от детали отрезают изношенную часто и заменяют ее новой, приваривая к оставшейся или ввертывая в нее.

Под ремонтный размер деталь можно обработать тогда, когда она имеет некоторый запас металла на ремонтируемой части, который можно удалить без ущерба для ее прочности и работоспособности. Таким методом восстанавливают цилиндры двигателей, подшипники распределительного вала, коренные подшипники, отверстия под толкатели блока цилиндров, шейки коленчатых и распределительных валов, Поршни, поршневые пальцы, клапаны и др.

Величины ремонтных размеров и допусков на них Для большинства деталей автомобилей каждой марки устанавливаются специально разработанными техническими условиями, которые обязаны соблюдать все ремонтные предприятия. В соответствии с этими техническими условиями заводы выпускают запасные части не только номинальных, но и различных ремонтных размеров, т. е. несколько увеличенных или уменьшенных.

Установление единых ремонтных размеров для деталей автомобилей каждой марки позволяет широко использовать взаимозаменяемость, устраняет излишний труд на подгонку деталей, улучшает качество ремонта и упрощает систему снабжения запасными частями.

Например, для двигателей легковых автомобилей ГАЗ-21 и ГАЗ-13, грузовых автомобилей ЗИЛ для цилиндров, поршней и поршневых колец установлены ремонтные размеры, увеличенные против номинального на 0,5, 1,0 и 1,5 мм. Для цилиндров двигателей ГАЗ-БЗА и ГАЗ-66 введен дополнительный ремонтный размер 2,0 мм. Для цилиндропоршневой группы автомобилей «Москвич» предусмотрены ремонтные размеры, превосходящие номинальный на 0,125, 0,5, 0,75, 1,0, 1,5 и 2,0 мм.

шлифование коленчатых валов

шлифование коленчатых валов

2.Шейки коленчатых валов при изнашивании из круглых превращаются в овальные. Их форму восстанавливают шлифованием, при котором снимается небольшой слой металла. Для коренных и шатунных шеек прошлифованных валов, а следовательно, и для вкладышей подшипников для них установлены ремонтные размеры, уменьшающие их номинальный размер: для двигателей грузовых автомобилей ЗИЛ-164 и ЗИЛ—157—на» 0,3, 0,6, 1,0, 1,5 и 2,0 мм; для автомобилей ЗИЛ-130—на 0,05, 0,3, 0,6, 1,0, 1,25 и 2,0 мм; для двигателей «МоСквич» — на 0,25, 0,50, 0,75, 1,0 и 1,25 мм; для двигателей ЗМЗ — на 0,25, 0,50, 0,75, 1,0 и 1,25 мм.

Аналогично разработаны ’ремонтные размеры для деталей других агрегатов.

завтуливание

завтуливание

3.При восстановлении способом дополнительных деталей изношенные рабочие поверхности обрабатывают под добавочные втулки. Втулки запрессовывают в расточенное отверстие и обрабатывают под номинальный или ремонтный размер. Таким же способом на изношенную плоскость детали устанавливают накладки.

Так восстанавливаются цилиндры блоков, прошедшие расточку под последний ремонтный размер (в расточенный цилиндр вставляют гильзу и обрабатывают ее под номинальный размер), отверстия под подшипники качения в картерах коробок передач и задних мостов, отверстия с изношенной резьбой и т. д.

сварка полуосей

сварка полуосей

4. Способом замены изношенной части детали ремонтируют, например, полуоси, имеющие износ шлицов или конуса и резьбы крепления ступицы. Изношенную часть полуоси обрезают, приваривают к ней новый «стержень из того же металла и механически и термически обрабатывают его под номинальные размеры. Этим же способом можно ремонтировать ступицы ведущих колес грузовых автомобилей‚ имеющие большие износы отверстия под посадку внешней обоймы наружного подшипника или срыв шпилек крепления полуоси.

Поврежденную часть ступицы отрезают и на ее место ставят новую из специально отлитой чугунной втулки. Новую часть ступицы обрабатывают под номинальные размеры. Способом замены части детали удается ремонтировать дорогостоящие детали.

металлизация

металлизация

5. Восстановление металлизацией заключается в нанесении расплавленного и распыленного металла на предварительно подготовленную изношенную поверхность детали. Наносимый металл (в виде проволоки) расплавляется электрической дугой внутри особого аппарата металлизатора, а затем струей сжатого воздуха дробится на мелкие частицы и напыляется на деталь.

Слой металла напыляют с припуском на дальнейшую обработку. Способом напыления возможно восстанавливать детали на некоторых синтетических материалов. Восстановление способом гальванического наращивания производится хромированием, осталиванием и омеднением.

Способы восстановления деталей обработкой металлов давлением разделяются на правку, раздачу, осадку (вдавливание), вытяжку, накатку и прокатку.

Правку производят либо в холодном состоянии без последующей термообработки, либо (при большом прогибе) с местным подогревом, после которого чаще всего необходима термообработка ( нормализация или др.)

раздача

раздача

6. Раздачей восстанавливают в основном полые детали: трубы полуосей ведущих мостов изношенными местами посадки подшипников, поршневые пальцы при износе наружной поверхности; чашки дифференциалов при износе мест посадки подшипников и т. д.

7. Осадкой восстанавливают детали с изношенной внутренней поверхностью (например, бронзовые втулки верхней головки шатуна).

При других способах восстановления деталей давлением (вытяжкой, накаткой, -прокаткой) свободный метал детали перемещают к изношенным местами при ремонте деталей автомобилей широко применяют электродуговую и газовую (ацетилено- кислородную и бензино— кислородную) сварку.

осадка втулок

осадка втулок

Из всех видов газовой сварки наибольшее распространение получила ацетилено- кислородная: ацетилен дает сварочное пламя высокой температуры, его удобно получать из карбида кальция.

Используют также электродуговую автоматическую сварку, где механизированы подача и передвижение электрода, и полуавтоматическую, где механизирована подача электрода.

сварка ацетиленом

сварка ацетиленом

8 .Применяется также сварка кузнечная (горновая) и термитная, при которой разогрев металла до высокой температуры происходит за счет тепла, выделяемого при нагреве термитного порошка (окисла железа).

С помощью местного нагрева детали указанными выше способами производят наплавку металла на ее из ношенную часть.

кузнечная сварка

кузнечная сварка  припой деталей

припой деталей

При восстановлении деталей пайкой используют все виды припоев. По прочности соединения пайка уступает сварке, однако пайка позволяет сохранить структуру металла, обеспечивает чистоту соединения, сохраняет размеры и форму деталей и обходится сравнительно недорого.

СМОТРИТЕ ВИДЕО

Особенности

Нередко при варке оловянной бронзы наблюдается такое явление, как образование застывших капель. Происходит это по той причине, что легкоплавкие фракции всплывают на поверхность. Такие компоненты, как свинец и цинк, подлежат угару. Их температура кипения ниже, чем у меди, поэтому происходит процесс естественного испарения.

Следует контролировать тип пламени. Оно должно быть строго нормальным. В окислительном пламени выгорает олово, а науглероживающее пламя приводит к появлению пор. Расход ацетилена при газовой сварке должен составлять 70-120 литров в час на 1 мм толщины листа металла. Поверхность должна находиться в зоне восстановительного пламени, что составляет 7-10 мм. Только так можно снизить степень выгорания олова.

Детали из литой бронзы рекомендуется предварительно разогреть до температуры 450°C градусов. Присадочным материалом служит проволока БрОЦ4-3 или БрОФ6,5-0,15. Сложности сварки алюминиевой бронзы связаны с образованием оксидной пленки, которая имеет высокую температуру плавления. С ней можно бороться только при наличии специального флюса. В качестве последнего выступает вещество, содержащее фтористый натрий, хлористый натрий, хлористый барий и хлористый калий. Кремнистая бронза, в отличие от остальных видов сплавов, неплохо сваривается за счет присутствия таких элементов, как кремний и марганец.

Существуют особенности, характерные для любого сплава, содержащего медь. Об этих особенностях сварщик обязан знать, ведь он в обязательном порядке столкнется с определенными сложностями. Наличие в сплаве меди определяет его физические свойства. Теплопроводность бронзы, как и латуни, достаточно высокая, вследствие этого приходится учитывать интенсивную отдачу тепла. Быстрая кристаллизация сопровождается образованием трещин. Здесь оказывает влияние еще один фактор – высокий коэффициент теплового расширения. При кристаллизации металла происходит его «стягивание», в результате чего возникают внутренние напряжения.

Бронза широко применяется художниками и скульпторами при изготовлении бюстов или памятников. Из нее делают фурнитуру и элементы декора. Сварочные работы должны обеспечивать не только надежное соединение, но и эстетичный вид. Наличие в сплавах таких элементов, как цинк, олово или свинец во многом определяет особенности сварочных работ.

Выгорание перечисленных элементов обусловлено существенной разницей в температурах кипения. После плавления металла в сварной ванне происходит поглощение атмосферного кислорода. С ним вступают в реакцию легирующие элементы. На поверхности ванны образуется пленка. Параллельно с этим в металл попадает водород, и при кристаллизации остаются поры. Они существенно снижают качество сварного шва.

Часть проблем удается решить, обеспечив защиту ванны инертным газом. Чаще всего используется аргон. Все вышеописанное указывает на то, что сварка бронзы является достаточно сложным процессом, поэтому сварщик обязан обладать определенными знаниями и опытом.

Преимущества и недостатки

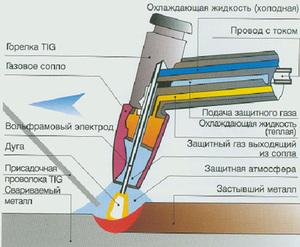

Данный технологический процесс получил наибольшее распространение при работе с цветными металлами и легированными сталями. Он обладает рядом как преимуществ, так и недостатков. К основным преимуществам следует отнести:

Возможности минимального деформирования в свариваемых металлах из-за маленькой зоны прогрева;

Возможности минимального деформирования в свариваемых металлах из-за маленькой зоны прогрева;- Высокое качество соединения за счет использования защитных газов, которые вытесняют кислород;

- Относительно большая скорость выполнения работ;

- Минимальные трудозатраты на последующую обработку шва;

- Относительно широкий спектр свариваемых материалов.

Основные недостатки таковы:

При работе на улице создается возможность выдува защитного газа из зоны сварки. Для борьбы с этим явлением используют заграждения или увеличивают подачу газа, что приводит к увеличению его расхода;

При работе на улице создается возможность выдува защитного газа из зоны сварки. Для борьбы с этим явлением используют заграждения или увеличивают подачу газа, что приводит к увеличению его расхода;- Относительно качественная подготовка металлов перед сваркой;

- Неудобство при работе под острым углом из-за особенностей конструкции горелки;

- Необходимость зачистки места розжига вне зоны сварки.

Возможности минимального деформирования в свариваемых металлах из-за маленькой зоны прогрева;

Возможности минимального деформирования в свариваемых металлах из-за маленькой зоны прогрева; При работе на улице создается возможность выдува защитного газа из зоны сварки. Для борьбы с этим явлением используют заграждения или увеличивают подачу газа, что приводит к увеличению его расхода;

При работе на улице создается возможность выдува защитного газа из зоны сварки. Для борьбы с этим явлением используют заграждения или увеличивают подачу газа, что приводит к увеличению его расхода;