Газовая резка металла; инструкция по обработке металла

Газовая резка металла — инструкция по обработке металла

Газовая резка самая популярная, так как не требует соблюдения норм для помещения и выполняется просто. Шов получается не рваный и аккуратный, если используются трафаретки. Все резаки компактные и мобильные, простые в транспортировке. Можно использовать множество газов. Этот способ позволяет работать с толстыми заготовками и выполнять сложные операции. Не требуется электропитание, режим может быть ручной или автоматический.

- Особенности технологии

- Инструкция по резке металла

- Давление кислорода при резке металла

- Припуски на резку металла

- Техника безопасности при газовой резке металла

Технологический процесс

Строение режущего аппарата сконструировано таким образом:

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Газовая горелка

Газовая горелка

Для обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м 3 ацетилена (1 м 3 пропана) и 10 м 3 кислорода. В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки. Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

Резка металла пропаном и кислородом

Используется ли такой резак в качестве сварочного аппарата?

Можем ответить коротко и понятно — нет. Также однозначно можно ответить и на вопрос относительно того, слишком ли влияет выбранный резак на давление пропана при резке металла.

Продолжая тему газов, можно сказать, что как резка металлов, так и газовая сварка в последнее время может быть выполнена с помощью соединения пропана и ацетилена. Однако подходящее для этого оборудование может быть применено только лишь для работы с металлами, показатели прочности у которых выше других (например, это может быть высокопрочная сталь для ножей копулировочных).

Стоимость резки металла газом «смешанным» возрастает по причине того, что нужное оборудование, поддерживающее работу с такой вот вариацией, стоит очень и очень, мягко говоря, не дешево! Именно поэтому мы о нем особо говорить не будем — в другой раз, в других статьях. Там же обсудим и расход пропана при резке металла – смотрите категорию материалов «Газовая сварка и резка», а также статьи, посвященные этому вопросу в категории «Резка металлов».

Процесс резки

- Начинайте резку металла с той точки, от которой должен пойти разрез.

- Разогрейте эту точку до температуры возгорания металла (1000-1300 C). Когда металл воспламенится (поверхность при этом будет выглядеть мокрой) откройте вентиль режущего кислорода и пустите узконаправленную струю.

- Плавно ведите резак кислородный по линии разреза, под углом 84-85° в противоположную сторону от резки. Если толщина метала больше 95 мм, сделайте отклонение на 7-10°.

- После того, как линия разреза достигла 15-20 мм, измените угол наклона на 20-30°.

При правильном выборе скорости перемещения газового резака поток искр и шлака вылетает из разреза прямо вниз, кромки при этом получаются чистыми, отсутствуют подтеки и наплавления.

Если в процессе выполнения работы у вас оборвался кислородный шланг – не паникуйте. Закройте подачу пропана, а затем оба баллона. Исчезнувшее в процессе регулировки пламя нужно разжечь повторно, предварительно закрыв вентили резака.

Поджигание резака и подготовка металла

- еще раз убедиться в том, что соединения используемой запорной арматуры герметичны и не повреждены;

- очистить рабочую зону в радиусе 4-5 метров от мусора и других способных с легкостью воспламениться материалов и предметов;

- надеть полный комплект спецодежды.

Далее следует открытием клапана ацетилена на резаке и спустить находящийся в камере-смесителе кислород. Затем регулировкой вентиля достигается еле слышный выход газа. Специальная зажигалка подносится к резаку и включается. Перед резаком должно возникнуть пламя небольших размеров и желтого цвета.

Для работы необходимо, чтобы длина пламени составляла 25 см. Это достигается регулировкой подающего ацетилен клапана.

Следующий этап — запуск кислорода. Она осуществляется открытием соответствующего клапана до того момента, пока цвет пламени не станет из желтого голубым. Это означает, что количество кислорода достаточное, чтобы полностью сжигался поступающий ацетилен.

Для эффективной работы подача кислорода увеличивается до того момента, когда длина находящегося внутри языка голубого пламени не превысит толщину стали, которую требуется разрезать. Если при работе резака раздается характерное «сопение» или пламя неустойчивое, следует немного сократить объем подаваемого кислорода.

До того, как начать резать металл, его поверхность следует нагреть. С этой целью резак подносят к листу стали так, чтобы внутреннее пламя находилось от него на расстоянии приблизительно 1 см. Нагревание стали выполняется до момента, когда на ее поверхности появляется лужица расплавленного материала.

Техника безопасности при газовой резке металла

Техникой безопасности при газовой резке металла определено, что работать лучше на воздухе или в помещение с идеальной системой вентиляции, земляным или бетонным полом. Половое покрытие в радиусе 5-и метров нужно очистить от предметов, которые легко воспламеняются: стружки, ветоши, бумаги, листьев и растений. Заготовку лучше всего уложить на металлический стол удобной высоты. Ни на полу, ни на столе не должно быть пятен, оставленных легковоспламеняющимися веществами.

Перед началом работы необходимо убедиться, что под рукой имеется:

- защитные средства (кожаные перчатки, защитные очки, крепкая обувь),

- огнестойкая одежда (не допускается синтетика, рваные края, свободный крой),

- инструменты (специальный карандаш, угольник, линейка),

- специальная зажигалка (спички не подходят).

Самый большой вред работнику причиняется, если взрывается смесь из-за неправильного обращения с баллонами или горелкой. Самыми опасными считаются взрывы баллонов, наполненных кислородом. Если неправильно обращаться с горелкой, можно получить ожоги. На глаза отрицательно влияют видимые и инфракрасные лучи, искры, брызги шлака. Если не пользоваться защитными очками, существует вероятность на какое-то время потерять зрение.

Содержание метана в природном газе.

Основу природного газа составляет метан, содержание которого в некоторых газовых месторождениях достигает 99%.

Давление природного газа в баллоне.

К местам потребления природный газ поступает по трубопроводам под низким давлением или под давлением 150 кг/см 2 в баллонах, окрашенных в красный цвет. В случае отсутствия специальных баллонов для хранения и транспортирования природного газа могут быть использованы обычные кислородные баллоны с измененным вентилем и перекрашенные в красный цвет с соответствующей белой надписью.

Для резки газами — заменителями ацетилена разработаны специальные резаки. Они отличаются от ацетилено-кислородных резаков только размерами выходных отверстий наружного мундштука, смесительной камеры и инжектора, которые должны быть несколько большими.

Резак РЗР-55 для резки металла природным газом.

Резак РЗР-55 предназначен для ручной разделительной резки стали толщиной от 5 до 300 мм с использованием природного газа и некоторых других газов-заменителей, а также пропан-бутановой смеси. Он комплектуется двумя наружными и пятью внутренними мундштуками. Техническая характеристика резака РЗР-55 дана в табл. 1.

Таблица 1

Техническая характеристика резака РЗР-55.

Характеристика резака типа УР для резки на природном газе.

Чаще всего для работы на природном газе применяют обычные ацетилено-кислородные резаки с рассверленными отверстиями в смесительной камере, инжекторе и в наружных мундштуках. Характеристика резака типа УР для работы на природном газе дана в табл. 2.

При резке металла толщиной от 250 мм и более рекомендуется подачу кислорода в резак осуществлять по двум шлангам — отдельно для подогревательного пламени и режущей струи, при этом давление устанавливается по манометрам на отдельных редукторах.

Таблица 2

Характеристика резака типа УР для резки на природном газе.

| Толщина металла, мм | № внутреннего мундштука | Диаметр отверстия, мм | Расход, м 3 /час | |||

| В наружном мундштуке | В смесительной камере | Инжектора | Природного газа | Кислорода для горючей смеси | ||

| 5—15 | 1 | 6,0 | 3,0 | 1,0 | 1,1 | 1,7 |

| 15—50 | 2 | 6,0 | 3,0 | 1,0 | 1,3 | 1,9 |

| 50—100 | 3 | 6,0 | 3,0 | 1,0 | 1,4 | 2,0 |

| 100—200 | 4 | 7,2 | 3,0 | 1,0 | 1,6 | 2,4 |

| 200—300 | 5 | 7,2 | 3,0 | 1,0 | 1,9 | 2,9 |

Редуктор для природного газа.

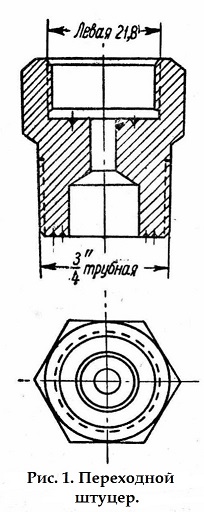

Для понижения давления газа пользуются серийным водородным редуктором, окрашенным в красный цвет, с накидной ганкой левой нарезки диаметром 21,8 мм. При отсутствии водородных редукторов может быть использован обычный кислородный редуктор, у которого следует заменить накидную гайку. Удобнее пользоваться переходным штуцером (рис. 1), позволяющим присоединять обычный кислородный редуктор без каких-либо переделок.

Для понижения давления газа пользуются серийным водородным редуктором, окрашенным в красный цвет, с накидной ганкой левой нарезки диаметром 21,8 мм. При отсутствии водородных редукторов может быть использован обычный кислородный редуктор, у которого следует заменить накидную гайку. Удобнее пользоваться переходным штуцером (рис. 1), позволяющим присоединять обычный кислородный редуктор без каких-либо переделок.

После работы на природном газе нельзя использовать редуктор снова для кислорода без предварительного обезжиривания.

При работе от трубопровода у рабочего места рекомендуется устанавливать предохранительный жидкостный затвор.

При давлении в сети не свыше 0,02 кг/см 2 может быть применен специальный постовой затвор ЗГГ-З для городского и природного газа (метана). Устройство и принцип работы его аналогичны затвору низкого давления для ацетилена.

При более высоких давлениях нужно устанавливать затвор закрытого типа. Лучше вместо затвора пользоваться редуктором, который является надежным предохранителем при обратном ударе, и позволяет производить работу в зимнее время на открытом воздухе.

Значительно меньшая температура пламени, создаваемого смесью природного газа и кислорода, по сравнению с температурой ацетилено-кислородного пламени, уменьшает скорость охлаждения кромок, нагреваемых при резке. Поэтому применение природного газа вместо ацетилена особенно целесообразно при кислородной резке легированных сталей, склонных к образованию трещин. Кроме того, резка на природном газе вызывает меньшее науглероживание на поверхности реза. Скорость резки такая же, как и при использовании ацетилена. Время подогрева кромки начала реза — больше.

При пользовании природным газом поверхность реза получается более чистой и качественной, чем при резке ацетиленом. Значительно меньше и деформация металла, что особенно важно при резке малых толщин.

Техника резки на природном газе ничем не отличается от техники резки на ацетилене.

Природный газ менее опасен в отношении образования взрывоопасных смесей с воздухом или кислородом, чем ацетилен, и менее чувствителен к обратным ударам. Однако при кислородной резке с использованием природного газа следует выполнять все правила техники безопасности, относящиеся к газопламенной обработке металлов с применением ацетилена

Оборудование для газокислородной резки

Для выполнения данного вида работ необходимо иметь следующее оборудование:

Газокислородный резак.

Один из главных элементов. На сегодняшний день большинство резаков являются инжекторными. Они способны разрезать метал толщиной до 300 мм. По устройству резак похож на газовую горелку. Но в отличии от неё, имеет дополнительную трубку для подачи кислорода в инжекторную камеру. В этой камере происходит смешивание кислорода с горючим газом. Также для кислорода на резаке предусмотрен дополнительный вентиль. Он служит для регулировки подаваемого кислорода.

Баллон с горючим газом.

В качестве горючего газа для резки металлов применяют пропан. Можно применять ацетилен, но для порезки это сильно дорого. Пропан имеет температуру горения ниже, чем ацетилен, но его всё равно достаточно для прорезки конструкционных сталей.

Баллон с кислородом.

Хранит кислород в газообразном состоянии.

Редуктор.

Служит для понижения величины давления кислорода или горючего газа. Устанавливается на баллон вместе с манометром. Для кислорода свой редуктор, для горючего газа – свой. Перепутать их невозможно поставив не на тот баллон, так как они имеют разную резьбу.

Служит для понижения величины давления кислорода или горючего газа. Устанавливается на баллон вместе с манометром. Для кислорода свой редуктор, для горючего газа – свой. Перепутать их невозможно поставив не на тот баллон, так как они имеют разную резьбу.

Манометр давления.

Устанавливается на редуктор. Служит для контроля регулируемого давления кислорода или горючего газа.

Сварочные рукава.

Представляют собой резиновые шланги из плотной резины. Нельзя ставить на кислород рукава для горючего газа, так как они рассчитаны под разное рабочее давление. Так же имеют разную резьбу.

Предохранительные затворы.

Служит для защиты сварочных рукавов, а также защищает баллоны от обратного удара. Не даёт пламени пройти через рукава и попасть внутрь баллона. Устанавливается между баллоном и резаком на каждый рукав.

Служит для защиты сварочных рукавов, а также защищает баллоны от обратного удара. Не даёт пламени пройти через рукава и попасть внутрь баллона. Устанавливается между баллоном и резаком на каждый рукав.

Технология газовой резки металла

Подготовка поверхности металла к порезке.

Перед тем как приступить к процессу резки, следует выполнить зачистку поверхности разрезаемого металла. Необходимо удалить окалину, ржавчину и других загрязнения. Зачистить поверхность можно металлической щёткой. Ширина зачистки участка в месте реза около 30-50 мм.

Порядок зажигания резака.

Все вентили на резаке должны быть закрыты. С начало необходимо открыть вентиль с кислородом. Следом открывается вентиль горючего газа. На расстоянии от мундштука подносится зажженное пламя. Будьте осторожны. В момент зажигание, пламя резака уже насыщенно кислородом и сразу будет иметь высокую температуру. Берегите пальцы. Отрегулируйте пламя с помощью двух вентилей на резаке.

Начало резки.

Для начала необходимо прогреть пламенем резака поверхность разрезаемого металла. Подогрев производить до оплавления поверхностного слоя металла. Резак держать вертикально относительно поверхности металла. При большой толщине металла (свыше 50 мм), мундштук резак можно направить под угол 10-15º относительно металла. Это улучшит прогрев металла.

Для начала необходимо прогреть пламенем резака поверхность разрезаемого металла. Подогрев производить до оплавления поверхностного слоя металла. Резак держать вертикально относительно поверхности металла. При большой толщине металла (свыше 50 мм), мундштук резак можно направить под угол 10-15º относительно металла. Это улучшит прогрев металла.

Расстояние от сопла до металла.

Для качественной резки, прежде всего необходимо, чтобы ядро пламени находилось на расстоянии 2-3 мм от поверхности металла. В процессе резке рекомендуется на протяжении всего процесса выдерживать это расстояние. Для выполнения прямолинейных резов есть возможность использование дополнительных тележек прикрепляемых к резаку. Для резки толстолистового проката толщиной свыше 80 мм расстояние от мундштука до металла необходимо увеличивать в двое.

Положение резака при резке.

При резке металла толщиной до 50 мм резак необходимо держать под углом 20-30º в сторону, обратную движению.

Скорость резки.

Соблюдение оптимального режима скорости очень важно. При маленькой скорости резки происходит интенсивное оплавление кромок разрезаемого металла. Большая скорость приведёт к не полному прорезанию поверхности металла.

В таблице ниже будут приведены приблизительные данные по скорости резки слали в мм/мин:

Толщина разрезаемой стали в мм

Расход горючего газа

Расход горючего газа напрямую зависит от толщины разрезаемого металла. Другими словами, чем толще метал, тем естественно больше расход газа.

В таблице ниже будут приведены приблизительные данные по расходу горючего газа:

Давление и расход кислорода

В таблице ниже будут приведены данные по давлению режущего кислорода:

| Толщина разрезаемой стали в мм | |||||||

| 5 | 10 | 25 | 50 | 100 | 200 | 250 | 300 |

| 3 – 3,5 | 4 – 4,5 | 4 – 4,5 | 6 – 7 | 8 – 11 | 10 – 11 | 10 – 12 | 12 – 14 |

В таблице ниже будут приведены данные по расходу кислорода при газовой резке металла:

| Толщина разрезаемой стали в мм | |||||

| 2 | 25 | 50 | 100 | 200 | 300 |

| 2,6 – 3,0 | 4,5 – 5,0 | 7,5 – 8,5 | 13,0 – 18,0 | 28,0 – 32,0 | 38,0 – 40,0 |

При окончании работы.

Закрывается резак в обратной последовательности. Прежде всего, необходимо перекрыть подачу кислорода, а только затем перекрывается горючий газ.

Условия необходимые для газокислородной резки

Не все металлы поддаются кислородной резке. Вот необходимые условия без которых не сможет произойти процесс газокислородной резки:

- Температура плавления металла должна быть выше, чем температура его воспламенения в кислороде. Что такое температура воспламенения? Температура воспламенения – это температура нагрева, при которой металл начинает окисляться.

- Температура плавления окислов металла должна быть ниже, чем температура плавления самого металла. Иначе окислы не дадут металлу окислиться. Самым известным таким металлом является алюминий. Температура плавление его окисной плёнки около 2050º, что выше температуры кислородного пламени.

В таблице ниже будут приведены температуры плавления различных металлов:

Техника безопасности при работе

Процесс резки сопровождается рядом опасных факторов: возгорание, взрыв и т.д. Следует придерживаться следующим правилам:

- Все работы необходимо проводить на открытом воздухе. Если такое не возможно, тогда помещение должно быть хорошо проветриваемым.

- Не размещать баллоны в нутрии помещения.

- Не ставить баллоны рядом друг с другом. Они должны находится на расстоянии 15 метров друг от друга.

- Не выполнять резку металлов в близи баллонов.

- Использовать средства индивидуальной защиты. Кроме того, работы по резке металла выполнять только в специальных очках. Берегите глаза.

- Уходя проверяйте своё рабочее место на наличие огня.

- Обязательно по окончанию работы перекрыть вентиль подачи горючего газа и кислорода на баллоне.

Кислородная резка

Кислородная резка основана на сгорании металла в струе технически чистого кислорода. Металл при резке нагревают пламенем, которое образуется при сгорании какого-либо горючего газа в кислороде. Кислород, сжигающий нагретый металл, называют режущим. В процессе резки струю режущего кислорода подают к месту реза отдельно от кислорода, идущего на образование горючей смеси для подогрева металла. Процесс сгорания разрезаемого металла распространяется на всю толщину, образующиеся окислы выдуваются из места реза струёй режущего кислорода.

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям: температура воспламенения металла в кислороде должна быть ниже температуры его плавления; окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью; металл не должен иметь высокой теплопроводности. Хорошо поддаются резке низкоуглеродистые стали.

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800 гр. Цельсия. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 98,5-99,5 %. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода. Так при снижении чистоты с 99,5 до 97,5 % (т.е. на 2 %) — производительность снижается на 31 %, а расход кислорода увеличивается на 68,1 %.

Технология кислородной резки. При разделительной резке поверхность разрезаемого металла должна быть очищена от ржавчины, окалины, масла и других загрязнений. Разделительную резку обычно начинают с края листа. Вначале металл разогревают подогревающим пламенем, а затем пускают режущую струю кислорода и равномерно передвигают резак по контуру реза. От поверхности металла резак должен находиться на таком расстоянии, чтобы металл нагревался восстановительной зоной пламени, отстоящей от ядра на 1,5-2 мм, т.е. наиболее высокотемпературной точкой пламени подогрева. Для резки тонких листов (толщиной не более 8-10 мм) применяют пакетную резку. При этом листы плотно укладывают один на другой и сжимают струбцинами, однако, значительные воздушные зазоры между листами в пакете ухудшают резку.

На машинах МТР «Кристалл» применяется резак «Эффект-М». Особенность резака — наличие штуцера для сжатого воздуха, который, пройдя через внутреннюю полость кожуха, истекает через кольцевой зазор над мундштуком и создает колоколообразную завесу, что локализует распространение продуктов сгорания и защищает элементы конструкции машины от перегрева.

Параметры режимов резки низкоуглеродистой стали приведены ниже в таблице 1:

1. Толщина разрезаемого металла

5. Давление кислорода

6. Скорость резки

7. Расход кислорода

8. Расход пропана

9. Ширина реза

10. Расстояние до листа

Воздушно-плазменная резка

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл — анод). Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

Для возбуждения рабочей дуги (электрод — разрезаемый металл), с помощью осциллятора зажигается вспомогательная дуга между электродом и соплом — так называемая дежурная дуга, которая выдувается из сопла пусковым воздухом в виде факела длиной 20-40 мм. Ток дежурной дуги 25 или 40-60 А, в зависимости от источника плазменной дуги. При касании факела дежурной дуги металла возникает режущая дуга — рабочая, и включается повышенный расход воздуха; дежурная дуга при этом автоматически отключается.

Применение способа воздушно-плазменной резки, при котором в качестве плазмообразующего газа используется сжатый воздух, открывает широкие возможности при раскрое низкоуглеродистых и легированных сталей, а также цветных металлов и их сплавов

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной резкой в инертных газах следующие: простота процесса резки; применение недорогого плазмообразующего газа — воздуха; высокая чистота реза (при обработке углеродистых и низколегированных сталей); пониженная степень деформации; более устойчивый процесс, чем резка в водородосодержащих смесях.

Рис. 1 Схема подключения плазмотрона к аппарату.

Рис. 2 Фазы образования рабочей дуги

а — зарождение дежурной дуги; б — выдувание дежурной дуги из сопла до касания с поверхностью разрезаемого листа;

в — появление рабочей (режущей) дуги и проникновение через рез металла.

Технология воздушно-плазменной резки. Для обеспечения нормального процесса необходим рациональный выбор параметров режима. Параметрами режима являются: диаметр сопла, сила тока, напряжение дуги, скорость резки, расстояние между торцом сопла и изделием и расход воздуха. Форма и размеры соплового канала обуславливают свойства и параметры дуги. С уменьшением диаметра и увеличением длины канала возрастают скорость потока плазмы, концентрация энергии в дуге, её напряжение и режущая способность. Срок службы сопла и катода зависят от интенсивности их охлаждения (водой или воздухом), рациональных энергетических, технологических параметров и величины расхода воздуха.

При воздушно-плазменной резке сталей диапазон разрезаемых толщин может быть разделён на два — до 50 мм и выше. В первом диапазоне, когда необходима надёжность процесса при небольших скоростях резки, рекомендуемый ток 200-250 А. Увеличение силы тока до 300 А и выше приводит к возрастанию скорости резки в 1,5-2 раза. Повышение силы тока до 400 А не даёт существенного прироста скоростей резки металла толщиной до 50 мм. При резке металла толщиной более 50 мм следует применять силу тока от 400 А и выше. С увеличением толщины разрезаемого металла скорость резки быстро падает. Максимальные скорости резки и сила тока для различных материалов и толщины, выполненные на 400 амперной установке приведены в таблице ниже.

Скорость воздушно-плазменной резки в зависимости от толщины металла: таблица 2

Режимы. таблица 3

Режимы воздушно-плазменной резки металлов. таблица 4

Рис. 3 Области оптимальных режимов резки металлов для плазмотрона с воздушным охлаждением (ток 40А и 60А)

Рис. 4 Области оптимальных режимов для плазмотрона с воздушным охлаждением (ток 90А).

Рис. 5 Зависимость выбора диаметра сопла от тока плазмы.

Рис. 6 Рекомендуемые токи для пробивки отверстия.

Скорость воздушно-плазменной резки, по сравнению с газокислородной, возрастает в 2-3 раза (см. Рис. 7).

Рис. 7 Скорость резки углеродистой стали в зависимости от толщины металла и мощности дуги.

Пологая нижняя линия — газокислородная резка.

При воздушно-плазменной резке меди рекомендуется применять силу тока 400 А и выше. Замечено, что при резке меди с использованием воздуха во всём диапазоне толщины и токов образуется легко удаляемый грат.

Хорошего качества реза при резке алюминия, с использованием воздуха в качестве плазмообразующего газа, удаётся достигнуть лишь для небольших толщин (до 30 мм) на токах 200 А. Удаление грата с листов большой толщины затруднительно. Воздушно-плазменная резка алюминия может быть рекомендована лишь как разделительная при заготовке деталей, требующих последующей механической обработки. Припуск на обработку допускается не менее 3 мм.