Что такое цветная дефектоскопия

Что такое цветная дефектоскопия

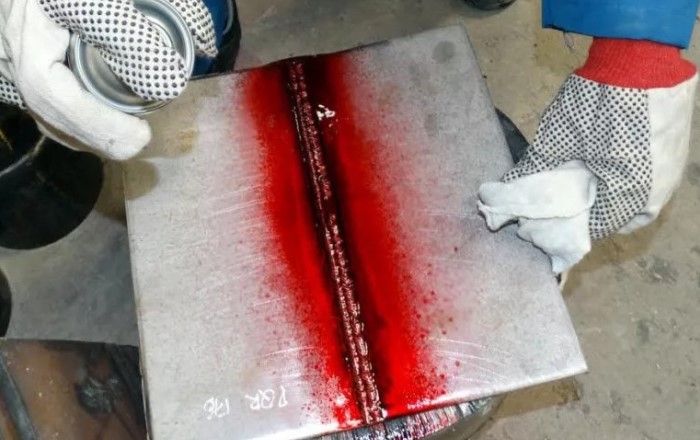

Первичный контроль качества сварных соединений выполняется методом визуального осмотра. На ответственных конструкциях для выявления изъянов невидимых невооруженным глазом дополнительно проводится цветная дефектоскопия. Этим способом выявляют местоположение и размеры трещин, пор, непроваров, раковин на поверхности сварного шва. Метод универсален, проводится без применения сложной аппаратуры работниками с низкой квалификацией.

Область применения цветной дефектоскопии

Вещества индикатора, которые используются специалистами в капиллярной дефектоскопии, под воздействием атмосферного давления, проникают в полости дефектов и окрашивают их. Это и дало данному методу второе название – цветная дефектоскопия. Этот способ позволяет выявлять очень маленькие дефекты, размером до сотых миллиметра, которые невозможно распознать как невооружённым глазом, так и с помощью увеличительных приборов.

Применение цветной дефектоскопии в Санкт-Петербурге и Москве регламентировано ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования”. Метод применяется для цветной и чёрной металлургии, сплавов, стекла. Керамики, пластмасс. Капиллярная дефектоскопия особенно востребована при исследовании сварных швов и соединений, так как позволяет максимально точно выявить мельчайшие проблемы.

Цветная дефектоскопия применяется на всех объектах, которые относятся к объектам повышенной опасности. В частности:

⦁ Авиации и кораблестроении

⦁ Машиностроении

⦁ Атомной, гидро, электроэнергетике

⦁ Трубопроводах

⦁ Химической промышленности и т.д.

Недостатки дефектоскопии

- Присутствуют разрушающие способы;

- Для некоторых разновидностей необходимо использовать специальные реактивы и прочие расходные материалы;

- Опытные образцы порой не восстанавливаются после проведения данного процесса.

Общий принцип работы

Дефектоскопия это очень ответственный процесс, так как благодаря ему можно проверить работоспособность целой партии изделий. Ее проводят только после того, когда шов полностью завершен. Месту соединения дают остыть, а затем происходит обработка. С него оббивается шлак, зачищается поверхность, чтобы можно было сделать визуальный осмотр. На самом деле, если шлак не оббивать, то соединение будет более надежным, так как покрытая поверхность лучше защищена от коррозии, но в таком случае невозможно сделать визуальный осмотр.

Затем происходит дефектоскопия сварных швов трубопроводов и прочих изделий.

Процесс дефектоскопии сварных соединений

Для каждого вида отбираются несколько экземпляров. Далеко не всегда одна деталь проходит через все виды испытаний. Это обосновано как скоростью проведения испытательных работ, так и чистотой эксперимента, чтобы изделие подвергалось только одному виду воздействия. Это помогает определить максимальные пределы его стойкости.

Методы дефектоскопии

Визуальный осмотр является первоочередной и самой простой процедурой. С его помощью можно определить наличие как наружных, так и внутренних дефектов. Если высота шва постоянно разная, то значит, что дуга во время сваривания часто обрывалась. Во время осмотра можно обработать соединения 10% раствором азотной кислоты. При наличии грубых геометрических отклонений все будет сразу видно и без последующих анализов. Это метод не разрушаемого контроля сварных швов и соединений, не требующий финансовых затрат.

Цветная дефектоскопия сварных швов, которая еще носит название капиллярного контроля, основана на капиллярной активности жидкостей благодаря чему и получила свое название.

Набор для капиллярной дефектоскопии

Трещины и поры образуют сеть в соединении. При контакте с жидкостью они могут попросту пропускать ее через себя. Чем выше смачиваемость в выбранной жидкости, тем выше скорость ее прохождения. Данный метод подходит для любых форм и марок металла. Капиллярная дефектоскопия сварных швов позволяет выявить скрытые дефекты поверхности. Зачастую здесь применяется керосин. Сама процедура проводится по ГОСТ 18442-80.

Магнитная дефектоскопия

Во время контроля таким способом используется явление электромагнетизма. Устройство образует магнитное поле возле исследуемой области. Линии поля проходят через металл, но если в изделии есть дефекты, то линии искривляются. Для фиксации данного искажения применяется два основных метода. Одним из них является магнитографическая, а также магнитопорошковая дефектоскопия. При использовании порошка, его наносят в сухом виде или во влажной смеси, где дополнительно используется масло. Порошок скапливается в тех местах, где имеются дефекты.

Процесс магнитной дефектоскопии

Ультразвуковая дефектоскопия сварных соединений основана на принципе отражения звуковых волн от границ, которые разделяют различные среды. Волна посылается прибором на участок металла. Когда она достигает границы, то звуковые волны разделяются от акустических свойств каждой поверхности. Дойдя до нижнего предела заготовки, часть волны снова возвращается и фиксируется датчиками. Если внутри шва имеются дефекты, то волна искажается и датчик фиксирует это. Данный способ очень удобен в применении, поэтому стал очень широко распространенным. Недостатком способа является сложность расшифровки получаемых сигналов. Для крупнозерновых металлов такой способ также не подходит.

Дефектоскопия сварных швов радиационным методом основывается на свойствах проникновения гамма излучения и рентгеновских лучей сквозь металлическую поверхность. Дефекты фиксируются на фотопленке. Но это достаточно дорогостоящий способ. Также это самый вредный для здоровья человека способ.

Выбор метода

Далеко не всегда требуется проводить все процедуры, чтобы сказать с уверенностью, что в изделии нет дефектов. Для каждого случая будет уместен тот или иной способ. Чтобы подобрать какой именно будет наиболее подходящим, стоит определиться с тем, где именно будет использоваться заготовка и насколько высока ответственность шва. Для самых сложных случаев целесообразно использовать радиационный способ, несмотря на его сложность и опасность, так как он дает подробные данные о состоянии шва.

Если необходимо просто проверить, есть ли дефекты в соединении и насколько они сильные, то здесь подойдет магнитный или ультразвуковой. Второй способ более простой и универсальный. Он предпочтительнее благодаря наличию компактных устройств для проведения дефектоскопии.

Ультразвуковые волны нужно уметь правильно расшифровывать, так что неспециалистам данный метод не подойдет.»

При домашнем производстве будет достаточно визуального осмотра. Дефектоскопия сварных соединений с низким уровнем ответственности производится бюджетными способами.

Меры по технике безопасности

Инструкция охраны труда предполагает ношение свинцовой защиты при использовании радиационного метода. Помещение для проведения процедуры должно быть обустроено металлическими пластинами из свинца. В остальном же следует дождаться полного остывания материала, прежде чем приступать к анализу.

Требования к месту проведения контроля

Проводить операцию дефектоскопии можно только в специально подготовленном помещении. Важно учитывать требования к коммуникационному оснащению места, к характеристикам воздуха, техническому обеспечению и т. д. Помещение должно проветриваться, не иметь источников открытого пламени или интенсивного нагрева. Освещение должно быть общим и местным, приближенные к месту операции светильники должны иметь защиту от теплового воздействия.

Следует изначально позаботиться и о создании оптимального микроклимата – только в благоприятных условиях может быть качественно проведена цветная дефектоскопия. ГОСТ 18442-80, в частности, указывает на то, что воздух должен быть сухим и теплым – при необходимости для достижения этих характеристик можно воспользоваться инфракрасным подогревателем, который обеспечит сушку проявителя на уровне 5 °С. Техническое оснащение будет зависеть от способов нанесения химических компонентов. В частности, для нанесения того же пенетранта могут использоваться краскораспылители, аэрозольные баллончики, кисти и т. д.

Не отступая от ГОСТ

Первым делом деталь придется очистить от грязи. Для этого действующий стандарт допускает следующие способы обработки:

- Механическая очистка. При ее проведении могут быть задействованы различные технологические приемы. Материал обрабатывают струей абразивного материала, такого как песок или дробь, или просто вручную. Подойдет даже обычная металлическая щетка. Придется приложить усилия и изрядно потрудиться, поскольку если останутся даже незначительные загрязнения, весь труд пойдет насмарку.

Когда механическая очистка произведена, следует приступать к обезжириванию детали. В этом смысле ГОСТ предоставляет возможность выбора из нескольких вариантов. Очистку можно производить:

- Паром, обрабатывая деталь парами органических растворителей.

- Растворителями, самым простым из которых является вода. Для получения лучшего результата в воду иногда добавляют моющие составы. Но, если материал детали позволяет, можно использовать растворители с более высокой химической активностью.

- Химическими реактивами, которые вступают в реакцию при введении в состав раствора.

- Электрохимическим способом, одновременно воздействуя на деталь и химическим раствором, и электрическим током.

- Ультразвуком, который усиливает моющий эффект применяемых растворителей и химических реактивов.

- Термическим способом. Он рекомендуется в тех случаях, когда материал изделия способен выдержать значительный нагрев без ущерба для своей структуры.

Перечисленные методики можно варьировать, в зависимости от имеющихся технологических возможностей. Главное, получить хороший результат. Только после этого следует подвергать деталь обработке пенетрантом.

Далее можно использовать один из нескольких вариантов цветной дефектоскопии. При их выборе все зависит от конкретных возможностей и условий проведения обработки деталей.

Преимущества и недостатки

Применение дефектоскопии для проверки качества и надежности сварных швов обладает рядом преимуществ:

- используемые методы безопасны для человека, поэтому зачастую не требуют использования даже средств индивидуальной защиты;

- проведение проверки занимает немного времени;

- стоимость проверки находится на доступном уровне;

- для выполнения проверки вне лаборатории или мастерской может использоваться мобильный ультразвуковой дефектоскоп для проверки сварных швов;

- возможность использовать для проверки свежих швов и уже действующих соединений.

Несмотря на явные преимущества дефектоскопии, существуют и некоторые недостатки данной процедуры. К ним относится:

- некоторые методы дефектоскопии обладают разрушительным действием;

- для определенных способов требуется использовать узкоспециализированные реактивы и расходные материалы;

- вероятность повреждения опытного образца.

Однако в большинстве случае проведение дефектоскопии опытными мастерами гарантирует минимальный риск повреждения детали и обеспечения гарантии надежности сварного соединения.

Преимущества подобной методики

Подобная методика выявления дефекта сварных швов получила достаточно широкое распространение, так как обладает целым рядом различных важных преимуществ. Отсутствует необходимость в сложном оборудовании. Все требуемые материалы стоят, как правило, достаточно дешево, и их можно купить в стандартном хозяйственном магазине.

Обследование обычно не занимает слишком много времени. Таким образом, это означает, что такую технологию можно использовать даже в массовом производстве. Вовсе не имеет значения, из чего сделан образец для капиллярной дефектоскопии. Это может, к примеру, быть чугун или сталь наряду с цветными и немагнитными сплавами, различными пластиками и даже керамикой.

Данная методика достаточно точная, так как позволяет выявить трещины, у которых размер от одного микрона. Процесс выполнения цветной дефектоскопии довольно прост, и овладеть им способен даже обычный человек, который не имеет специальных навыков. Разумеется, существуют различные недостатки, которые накладывают ограничение на применение подобных методов контроля качества сварных швов. Стоит отметить, что может присутствовать невозможность обнаружения скрытого дефекта и трещин, которые не выходят на поверхность. Это важно в тех ситуациях, когда общие требования к прочности изделий в особенности высоки.

Непосредственно перед началом обследования детали должны быть тщательно очищены от грязи и обезжирены. Именно на таком этапе могут возникнуть наиболее серьезные проблемы. Однако решить их придется, так как в противном случае точность полученного результата может оказаться под большим сомнением. Учитывая то, что громоздкие элементы сварной конструкции, вроде трубы газопровода или каркаса зданий, нельзя поместить в емкость с пенетрантом, в ходе строительства цветную дефектоскопию применяют крайне ограниченно.

Для гарантированных выявлений дефектов кратковременного погружения контрольного образца для капиллярной дефектоскопии в раствор, к сожалению, недостаточно. Согласно рекомендациям, период такого купания должен составлять порядка тридцати минут, а потому несложную методику рекомендуют использовать лишь для выборочного контроля.

Особенности

Магнитопорошковый контроль, как и любой другой метод контроля сварных швов, имеет свои особенности, которые нужно знать и учитывать. Так главная особенность — это невозможность проведения контроля, если деталь изготовлена не из ферримагнитных металлов. Это нужно учитывать, если вы собираетесь проводить контроль деталей из цинка или меди. Ведь такие металлы являются диамагнетиками, а значит вы просто не сможете провести качественный контроль.

Также нужно учитывать, что у данного метода контроля есть так называемый параметр чувствительности. Т.е., степень того, насколько точно будет выявлен дефект. И чувствительность зависит от многих факторов. На чувствительность влияют магнитные характеристики металла, напряженность магнитного поля, количество дефектов, их размер. Также влияет размер самой детали и ее форма. В некоторых случаях на чувствительность влияет выбранный метод нанесения ферримагнитного вещества (сухой или мокрый). Все это нужно учитывать, чтобы понять, насколько качественно пройдет контроль.

Также учтите, что с помощью магнитно-порошкового метода можно обнаружить не все дефекты. Например, вы не сможете обнаружить дефект, глубина которого менее 0,01 миллиметра. Зато вы без проблем обнаружите большие внутренние дефекты, располагающиеся на глубине более 2 миллиметров. Словом, магнитопорошковая дефектоскопия сварных швов не может использоваться как полноценный метод контроля качества, заменяющий все остальные методы. Магнитопорошковую дефектоскопию нужно использовать в связке с другими способами контроля, чтобы получить объективную картину.

Проверка сварных соединений при помощи ультразвука

Технология выявления дефектов регламентирована положениями ГОСТа. Допущенные к работе операторы имеют соответствующие удостоверения. Перед началом выполнения комплекса работ они проходят инструктаж по технике безопасности. Нередко проверка сварных швов ультразвуком требуется в неудобных или труднодоступных местах. В обязательном порядке требуется заземление прибора. Результаты оцениваются по нескольким критериям. В журнале фиксируются основные показатели:

- длина проверяемого сварного стыка;

- параметры обнаруженных дефектов – размеры и форма;

- диапазон излучаемой волны.

Перед диагностикой исследуемая область зачищается. Чтобы ультразвук проходил лучше на поверхности металла следует образовать маслянистую пленку. В зависимости от требований точности процедура проводится один или два раза.